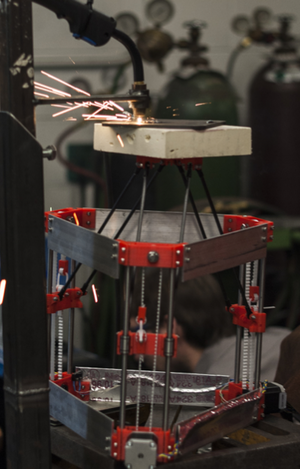

O progresso técnico na comunidade de prototipagem rápida auto-replicante de código aberto ( RepRap ) permitiu que uma forma distribuída de manufatura aditiva se expandisse rapidamente usando materiais baseados em polímeros. No entanto, a falta de uma alternativa de metal de código aberto e os altos custos de capital e a lenta produtividade de impressoras 3D de metal comercializadas e proprietárias restringiram severamente sua implantação. As aplicações de impressoras 3D de metal comercializadas são limitadas apenas à prototipagem rápida e produtos acabados caros. Isso restringe severamente o acesso da tecnologia para pequenas e médias empresas, o mundo em desenvolvimento e para uso em laboratórios. Este artigo relata o desenvolvimento de uma impressora 3D de metal de código aberto <$ 2.000. A impressora 3D de metal é controlada com um microcontrolador de código aberto e é uma combinação de um soldador MIG a gás-metal comercial de baixo custo e um derivado do Rostock, um deltabot RepRap. A lista de materiais, esquemas de projeto elétrico e mecânico e procedimentos básicos de construção e operação são fornecidos. Uma análise técnica preliminar das propriedades da impressora 3D e dos produtos de aço resultantes é realizada. Os resultados da impressão de peças metálicas funcionais personalizadas são discutidos e conclusões são tiradas sobre o potencial da tecnologia e o trabalho futuro necessário para a distribuição em massa dessa tecnologia.

Para a mais recente impressora 3D MOST metal RepRap, veja isto

Novo software: melhorias no fatiador e no processo para impressão 3D de metal baseada em GMAW de código aberto

Contents

Lista de materiais

| Item | Número | Custo (USD) | Fonte |

|---|---|---|---|

| Todas as 12 peças impressas a US$ 40/kg | US$ 12,00 | RepRap local | |

| Todos os fixadores | $ 2,00 | http://www.mcmaster.com/ | |

| Porca M3 | 90 | ||

| Parafuso M3x10 mm | 12 | ||

| Parafuso M3x12mm | 48 | ||

| Parafuso M3x20mm | 12 | ||

| Parafuso de fixação M3x8mm | 6 | ||

| Lavadora M3 | 102 | ||

| Porca M8 | 6 | ||

| Parafuso de fixação M8 | 3 | ||

| Isolamento cerâmico de 152 mm x 152 mm | 1 | $ 4,00 | |

| Hastes, rolamentos e tirantes | http://www.amazon.com/ | ||

| Haste lisa de 300 mm x 8 mm | 6 | US$ 25,00 | |

| Haste de fibra de carbono de 304,8 mm | 6 | $ 6,00 | |

| Rolamentos 608zz | 6 | $ 2,40 | |

| Rolamentos LM8UU | 6 | $ 6,00 | |

| Pequenos laços de arame | 3 | $ 0,50 | |

| Ponta da barra de direção | 24 | $ 8,00 | |

| Correia T5 de 600 mm | 3 | $ 5,90 | http://www.polytechdesign.com/ |

| Placa de alumínio de 241 mm x 51 mm x 4 mm | 3 | $ 114,00 | Oficina mecânica local |

| Motor de passo NEMA17 (1,8 graus, torque de retenção de 5,5 kg-cm, fio de 750 mm) | 3 | $ 39,00 | http://www.kysanelectronics.com/ |

| Interruptor de fim de curso mecânico | 3 | $ 3,33 | http://www.digikey.com/ |

| Placa de microcontrolador Melzi | 1 | $ 120,00 | http://web.archive.org/web/20160304170259/http://matterfy.com/ |

| Millermatic 140 Soldador MIG Auto-set com carrinho | 1 | $ 836,00 | http://www.millerwelds.com/ |

| Fonte de energia | 1 | $ 8,00 | (Reciclado)/Internet |

| Fios | 1 | $ 2,00 | (Reciclado)/Internet |

| Total | $ 1.194,13 |

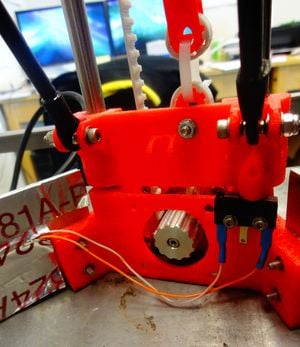

Peças impressas

Imprima esses arquivos STL em qualquer versão do RepRap . As partes vermelhas na imagem à direita são as partes impressas. O SCAD, se precisar.

- Arquivo 3X :Fim do motor.stl

- Arquivo 3X :End idler.stl

- Arquivo 3X :Belt terminators.stl

- Arquivo 3X :MOST polia de 12 dentes.stl

- Arquivo:Efector.stl

- Arquivo:Carriage.stl

- Arquivo:Bed adapter.stl

Construção

Nota para os fabricantes

Se você já fez um RepRap antes, isso será fácil -- se você não estiver familiarizado com RepRaps ou Deltabots como o Rostock -- instruções de construção mais detalhadas estão disponíveis na página de construção do MOST Prusa RepRap e na Visão geral da construção Delta:MOST . Esses links darão detalhes sobre como, por exemplo, você pode trançar os fios ou configurar o microcontrolador Melzi/Arduino. Este conceito, no entanto, não se limita a este design específico e deve, é claro, funcionar para a maioria das impressoras RepRap -- você só precisa da proteção contra incêndio e do seu próprio soldador...boa sorte! Se você conseguir fazer funcionar - por favor, nos avise.

Preparação inicial

- Prepare todos os materiais listados na lista de materiais

- Imprima todos os componentes plásticos em um RepRap

- Alargue os furos dos parafusos M3 em cada peça de plástico e limpe as armadilhas das porcas com uma faca afiada, para que se ajustem a todos os parafusos e porcas M3

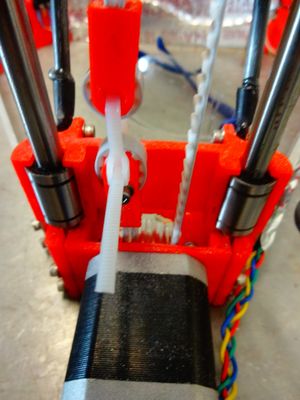

Construção de pilar único

Detalhe da parte inferior interna, mostrando a colocação do interruptor de fim de curso

Detalhe da parte inferior interna, mostrando a colocação do interruptor de fim de curso Detalhe da parte externa inferior

Detalhe da parte externa inferior Detalhe superior

Detalhe superior- Fixe o motor e a base de plástico com parafusos M3 X 10 mm com arruelas. Insira duas porcas M3 nas porcas de fixação do parafuso na polia, insira frouxamente dois parafusos de fixação M3 X 8 mm na polia. Empurre a polia através das hastes do motor e aperte todos os parafusos.

- Fixe o interruptor de limite ao seu suporte na base de plástico usando parafusos M2 X 10 mm. Adicione um pouco de epóxi para garantir que o interruptor não se mova. Certifique-se de que o parafuso no carro engata o braço do interruptor. Ajuste este parafuso para definir a posição em que o carro engata o interruptor de limite.

- Use uma furadeira ou faca para limpar as aberturas das hastes, insira 2 hastes lisas paralelas de 300 mm nos furos da base de plástico, use um parafuso M3 X 12 mm com arruelas para prender todas as hastes e imobilizá-las.

- Mergulhe os mancais LM8UU em óleo para lubrificação, insira 2 mancais LM8UU nas ranhuras da lançadeira de plástico e aperte firmemente cada mancal com duas pequenas braçadeiras de arame. Deslize os mancais LM8UU com as lançadeiras de plástico em cada haste.

- Fixe a extremidade superior das hastes paralelas nos plásticos superiores com parafusos M3 X 12 mm com arruelas. Use o parafuso de fixação M8 e a porca M8 para fixar dois rolamentos 608zz nos furos centrais no plástico superior.

- Passe uma ponta da correia T5 através e ao redor de um terminador de correia e puxe a ponta da correia através do outro terminador. Enrole a ponta da correia ao redor da polia. Enrole a outra ponta da correia ao redor dos rolamentos 608zz. Fixe um terminador à lançadeira de plástico com rolamentos LM8UU com um parafuso M3 X 10 mm com arruela. Prenda firmemente os terminadores com uma pequena braçadeira de arame.

3X

Isso encerra a construção de um único pilar. Três pilares devem ser construídos em paralelo. Placas de alumínio de 241 mm x 51 mm são fixadas aos plásticos inferior e superior para dar à estrutura um formato de prisma triangular .

Construção de plataforma

- Aplique epóxi nas pontas dos fios de amarração em hastes de fibra de carbono em ambas as pontas. O conjunto de parafusos e porcas M3 X 12 mm é usado para prender as pontas dos fios de amarração às lançadeiras de plástico. A outra ponta é presa ao suporte de palco de plástico.

- Certifique-se de que os parafusos M3 estejam frouxamente enfiados no furo nas extremidades do fio de amarração para que cada braço de fibra de carbono possa se mover livremente em todas as direções.

- 3 pregos de 5 cm de comprimento são rosqueados no suporte de plataforma de plástico para apoiar a bandeja de cerâmica de 152 mm X 152 mm.

Eletrônicos

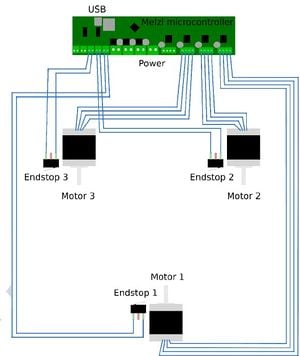

Fig. 2 Diagrama de fiação

Fig. 2 Diagrama de fiação- Para o diagrama de fiação, veja a Fig. 2

- Motores de passo e interruptores de limite são conectados aos terminais correspondentes na placa do microcontrolador, que é conectada ao computador Linux com um cabo USB.

- A placa é alimentada por uma fonte de alimentação de computador reciclada.

- Para controlar o soldador, usamos um desses relés conectados aos pinos de energia e e/s auxiliares do RAMPS. Alterar o estado dos pinos aos quais a placa está conectada altera o estado do relé atribuído ao pino ativado. Os contatos do relé são então conectados em paralelo com o interruptor de gatilho na alça da pistola de soldagem. Alternar o gatilho da alça ou o relé alternará o soldador. Dessa forma, o soldador ainda pode ser usado normalmente quando não estiver conectado à impressora...

Segurança

- O equipamento de segurança é baseado em protocolos de segurança de soldagem MIG padrão

Área de trabalho

- Use sua impressora 3D de metal em uma superfície plana, isolada de água e materiais inflamáveis.

- Verifique se você tem aterramento adequado com uma conexão metal com metal ao seu substrato.

- Certifique-se de que seu cilindro de gás esteja sempre preso a um suporte vertical ou carrinho e use somente mangueiras de gás projetadas para soldagem.

- Elimine a desordem da área de trabalho, pois você estará chovendo faíscas para todos os lados. Minimize o número de cabos sob os pés para evitar tropeços.

- Examine as mangueiras regularmente para verificar vazamentos, desgaste e conexões soltas e substitua as linhas defeituosas. Borrife com uma mistura de água e sabão. Bolhas mostrarão vazamentos.

- Garanta a ventilação adequada da área de trabalho. Os vapores de soldagem são perigosos. Em uma garagem residencial, deixe uma porta ou janela aberta e ligue um ventilador de caixa como exaustor para remover os vapores da sua área de respiração. Também usamos máscaras.

Equipamento de segurança

- Use óculos de segurança o tempo todo enquanto estiver no laboratório.

- Ao imprimir e/ou olhar para a impressora enquanto imprime, use uma máscara de soldador/capacete de soldagem (escurecimento automático ou flip-shade com certificação ANSI atual) ou olhe para ela usando uma webcam. Não olhe para a impressora com os olhos desprotegidos!

- Use um alicate para pegar o substrato após a impressão ou luvas de couro grossas

- Use sempre um jaleco resistente a chamas e luvas de couro resistentes ao manusear as peças impressas

- Use sapatos de couro - cano alto (biqueira de aço é um bônus).

A impressão 3D de metal expõe você à soldagem por períodos de tempo mais longos do que o normal para soldagem de rotina. Você deve garantir que toda a sua pele esteja coberta por algo para evitar "queimaduras de sol".

Operação

O estágio é controlado como uma impressora 3-D Delta RepRap comum. Para uma introdução à nomenclatura, tente isto . Baixe o firmware Repetier e o software host , use o Arduino para carregar o firmware para o estágio e configure o Cura no host. Isso funcionará em qualquer tipo de computador, mas recomendamos o Debian gratuito e de código aberto . Os modelos podem ser criados e modificados com qualquer editor 3D, como OpenSCAD , Blender ou um aplicativo CAD como FreeCAD (para uma lista mais detalhada de programas CAD de código aberto gratuitos, acesse aqui) . O modelo deve ser exportado como um arquivo STL. Ele é carregado no Cura e fatiado em um caminho de ferramenta. Pode levar algumas tentativas para acertar todas as configurações. O GCode é salvo no disco e aberto com o Repetier Host, que o envia para o estágio. Quando a plataforma alcança a pistola de soldagem, ligue o soldador conectando o cabo que leva ao interruptor (que deve ser mantido pressionado com uma braçadeira de arame). Enquanto a impressão estiver em andamento, preste atenção à distância entre a pistola e o objeto. Ela deve começar em aproximadamente 7 mm e permanecer a mesma. Se aumentar, diminua a altura da camada ou diminua a velocidade do movimento (isso pode ser feito durante a impressão com o Repetier Host). Se diminuir, faça o oposto.

Características experimentais

Embora toda a configuração ainda seja altamente experimental, algumas partes são mais experimentais do que outras. Alguns recursos estão listados aqui e estão sendo testados com vários níveis de sucesso. O Cura tentará ajustar a "largura da linha" do filamento depositado alterando sua taxa de alimentação. Atualmente, o soldador não suporta nenhum ajuste desse tipo, então algumas partes recebem mais material do que deveriam, enquanto outras recebem menos. Para resolver isso, um plugin para o Cura foi desenvolvido, o qual converte essas alterações na taxa de alimentação em alterações na velocidade do bico. O plugin pode ser encontrado com o arquivo scad no github . Este plugin também suporta a adição de comandos personalizados quando o percurso termina ou começa. Isso pode ser usado para ativar um relé para alternar a energia do soldador.

Veja também

- Analisador de arco de código aberto: monitoramento multissensor de fabricação aditiva de arco de fio

- Mecanismos de liberação de substrato para soldagem a arco de metal a gás Impressão 3D de alumínio e metal - como remover sua impressão do substrato com um martelo

- Monitor de tensão e corrente de código aberto de baixo custo para impressão 3D de soldagem a arco de gás e metal

- Otimização de enxame de partículas de parâmetros de impressão para impressão 3D de metal baseada em TIG de código aberto

- Desenvolvimento de liga hipoeutética de alumínio-silício para impressão 3D baseada em GMAW usando peças fundidas em cunha

- Laboratório de código aberto

- Impressão 3D de código aberto do OSAT

- Análise econômica do ciclo de vida da manufatura distribuída com impressoras 3D de código aberto

- Impactos ambientais da manufatura distribuída a partir da impressão 3D de componentes e produtos de polímeros

- Construindo equipamentos de pesquisa com hardware gratuito e de código aberto

- Universidade de Tecnologia de Delft - MIG+ Prusa I3

- Weld 3D - 1º spin off comercial

- veja literatura sobre "fabricação aditiva por arco de arame" (WAAM)

- Mini Metal Maker - impressora 3D projetada especificamente para argila metálica que é então queimada - instruções de construção de US$ 25, portanto, quase de código aberto

- Código aberto Impressora 3-D para Metais

- Aplicações da impressão 3D de metal baseada em GMAW de código aberto

- Impressora 3D de metal de código aberto MOST v2

- Plugin de fatiador de impressão de metal 3D

- Formação in situ de mecanismos de liberação de substrato para impressão 3D de metal soldado a arco com gás metálico

- Monitor de tensão e corrente de código aberto de baixo custo para impressão 3D de soldagem a arco de gás e metal

- Monitoramento e controle de tensão integrada — corrente de solda a arco de gás e metal, impressora 3D de código aberto com junta esférica magnética

- Limpeza de substrato de alumínio para impressão 3D:MOST

- Usando um delta inverso para impressão de cera para fundição de metal

Discussões úteis

- Fórum de Discussão RepRap

- Discussão do Thingiverse

- Discussão do Reddit

- Discussão sobre hacks por dia

- Discussão sobre Rastall G+

- A discussão do Registro

- Discussão Slashdot

- Grupos do Google sobre dicas, truques e avaliações de impressoras 3D

meios de comunicação

Mídia dos EUA

- Cientistas constroem uma impressora 3D de metal de baixo custo e código aberto - Michigan Tech News, Phys.org , Science Daily , Science Codex , The Cherry Creek News , Planet Infowars , Business Standard , GentedeHoy (espanhol) , ItechPost , Reddit , CBS Detroit , Bubblenews , Lab Manager, 3ders , Hexus

- Parafuso solto? Impressora 3D pode em breve forjar um novo para você - NBC News

- Impressão com metal: engenheiros criam impressora 3D de soldagem DIY por menos de US$ 1.500 - International Business Times

- Cientistas da Michigan Tech constroem uma impressora 3D de metal DIY de US$ 1.500 - Gigaomm , CNN Money, ARS Mobilitas

- Impressora 3D de metal de baixo custo e código aberto pode levar tecnologia revolucionária a milhões de pessoas - International Science Times

- Nova impressora 3D de metal é de código aberto e acessível - Live Science, Yahoo News , Scientific American

- Todos saúdam a impressora 3D de metal de mesa faça você mesmo - DVice

- Agora você pode imprimir em 3D com metal em casa - Motherboard

- Testando seu metal - Newsweek, Newsweek.com

- Uma impressora 3D de soldagem Rostock? - Hack-a-Day

- Michigan Tech lança impressora 3D de metal de código aberto por menos de US$ 2.000 - 3D Printing Industry

- Uma maneira barata de imprimir peças de metal - The New York Times

- RT ACM (Associação para Máquinas de Computação) , Treehugger , 3D Printer World , Engineering.com , Geeky Gadgets , Gizmodo , Dragons Tales , The Examiner , Carreira em TIC , VR Zone , Gizmag , Computer Weekly , Portal ITPro , Revista Consett , Shift Frequency

- MOU com Sigma Labs : Market Watch, Sacramento Bee , MSN Money , Wall Street Journal , Yahoo Finance, Business Week , ABC 27 , Indústria de impressão 3D , 3Ders , Technorati , Design News

- 3DPI Writer, Mike Molitch-Hou's Top 5 3D Printing Applications of 2013 - Indústria de impressão 3D

- 10 dos mais incríveis projetos de hardware de código aberto nascidos em 2013 - Open Electronics

- Impressão 3D de nível superior com Metal Manufacturing.net

- Revolução da impressão, novas tecnologias de impressão 3D - The Rundown Live

- Impressora 3D de metal de forma livre é um 3Doodler com esteroides - Indústria de impressão 3D

- Grace e impressão 3D de metal robótico – MX3D-METAL de Joris Laarman - 3D Printer World

- Pesquisa de ponta da Michigan Tech - UP Second Wave

- 8 Projetos de código aberto incríveis para assistir! - Electronics For You Times

- Tecnologia que muda o jogo - Enforquem os banqueiros

- Impressão em metal para o consumidor – O S1 da Aurora Labs - 3D Printer World

- Impressão em metal com soldador MIG - Hack-A-Day

- Estudantes holandeses constroem impressora 3D de metal DIY usando impressora Prusa i3 e uma soldadora MIG - 3Ders, alunos combinam impressora Prusa i3 com uma soldadora MIG para criar uma impressora 3D de metal acessível - Impressão 3D

- Estudantes holandeses constroem impressora 3D de metal DIY usando impressora Prusa i3 e uma soldadora MIG #3DPMetal - Adafruit

- Eu sou o Homem de Alumínio - Car and Driver 2017

Mídia internacional

Grã-Bretanha

- Impressão 3D em metal e seis mudanças importantes na "segunda revolução industrial" - The Guardian

- O Registro , O Telégrafo , O Independente , Techienews , ITPro , Revista Eureka

Canadá

- Cientistas divulgam planos para impressora 3D de metal de código aberto - Engenharia de fabricação/design canadense

- Nova impressora 3D de metal de BAIXO CUSTO em inovação de código aberto - Substance

China

- Impressora 3D de metal: O que você quer usar para fazer? - Guokr.com (Nutshell)

- Impressora 3D de metal, 1500$. Você está pronto? - 3dyf.com (3dyf)

- OS China , TI Home , CN Beta , AMOBBS

Dinamarca

França

- Em projeto: uma impressora 3D de metal... open source - Futura Sciences

- GNT

Alemanha

- Equipamentos metálicos da impressora 3D - Scienexx, Linux Magazin

Índia

- Cientistas constroem impressora 3D de metal de baixo custo e código aberto - Jagran Post

- Cientistas constroem impressora 3D de metal de baixo custo e código aberto - Economic Times (Indian Times)

Itália

- Impressão 3D de metal, código aberto e amendoim - Tom's Hardware

Japão

- DIY barato! A Universidade Tecnológica de Michigan está desenvolvendo uma impressora 3D de metal de código aberto - Social Design News

Lituânia

- A partir de agora, impressora 3D de metal por apenas 1,5 por mil dólares pode ser feita em casa - Mokslasit 15 min, Technologijos

Malásia

- 6 tendências tecnológicas que dominarão 2014 - HongKiat

Noruega

- Aqui estão as impressoras 3D de metal que você pode colocar - Teknisk Ukeblad (Technical Weekly)

Polônia

- Imprima uma arma - Rzeczpospolita (rp.pl)

Romênia

Rússia

- Selo de metal 3D aberto - Lenta.ru, 2045.ru , Kazan Federal U , Inline

- Americanos criaram uma impressora 3D disponível para impressão em metal - Imena

- Epoch Times , Computerra , Scienceblog.ru

Espanha

- Impressora 3D para metal, barata e de código aberto - NCYT, Insurgente Press