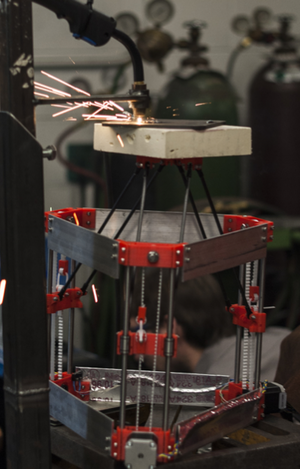

Les progrès techniques dans la communauté des prototypeurs rapides autoréplicateurs open source ( RepRap ) ont permis à une forme distribuée de fabrication additive de se développer rapidement en utilisant des matériaux à base de polymères. Cependant, l'absence d'une alternative open source au métal, les coûts d'investissement élevés et le débit lent des imprimantes 3D métalliques commerciales propriétaires ont considérablement limité leur déploiement. Les applications des imprimantes 3D métalliques commercialisées se limitent uniquement au prototypage rapide et aux produits finis coûteux. Cela restreint considérablement l'accès à la technologie pour les petites et moyennes entreprises, les pays en développement et pour une utilisation dans les laboratoires. Cet article rend compte du développement d'une imprimante 3D métallique open source de moins de 2 000 $. L'imprimante 3D métallique est contrôlée par un microcontrôleur open source et est une combinaison d'un soudeur MIG gaz-métal commercial à faible coût et d'un dérivé du Rostock, un deltabot RepRap. La nomenclature, les schémas de conception électrique et mécanique et les procédures de construction et d'exploitation de base sont fournis. Une analyse technique préliminaire des propriétés de l'imprimante 3D et des produits en acier obtenus est réalisée. Les résultats de l'impression de pièces métalliques fonctionnelles personnalisées sont discutés et des conclusions sont tirées sur le potentiel de la technologie et les travaux futurs nécessaires à la diffusion massive de cette technologie.

Pour la dernière imprimante 3D RepRap en métal, consultez ceci

Nouveau logiciel : améliorations du slicer et du processus pour l'impression 3D métal open source basée sur GMAW

Contenu

Liste des matériaux

| Article | Nombre | Coût (USD) | Source |

|---|---|---|---|

| Les 12 pièces imprimées à 40 $/kg | 12,00 $ | RepRap local | |

| Toutes les fixations | 2,00 $ | http://www.mcmaster.com/ | |

| Écrou M3 | 90 | ||

| Vis M3x10 mm | 12 | ||

| Vis M3x12mm | 48 | ||

| Vis M3x20mm | 12 | ||

| Vis de serrage M3x8mm | 6 | ||

| Rondelle M3 | 102 | ||

| Écrou M8 | 6 | ||

| Vis de réglage M8 | 3 | ||

| Isolation en céramique 152 mm x 152 mm | 1 | 4,00 $ | |

| Tiges, roulements et tirants | http://www.amazon.com/ | ||

| Tige lisse 300 mm x 8 mm | 6 | 25,00 $ | |

| Tige en fibre de carbone de 304,8 mm | 6 | 6,00 $ | |

| Roulements 608zz | 6 | 2,40 $ | |

| Roulements LM8UU | 6 | 6,00 $ | |

| Petits colliers de serrage | 3 | 0,50 $ | |

| Embout de barre de direction | 24 | 8,00 $ | |

| Courroie T5 600 mm | 3 | 5,90 $ | http://www.polytechdesign.com/ |

| Plaque en aluminium 241 mm x 51 mm x 4 mm | 3 | 114,00 $ | Atelier d'usinage local |

| Moteur pas à pas NEMA17 (1,8 degrés, couple de maintien de 5,5 kg-cm, câble de 750 mm) | 3 | 39,00 $ | http://www.kysanelectronics.com/ |

| Interrupteur de fin de course mécanique | 3 | 3,33 $ | http://www.digikey.com/ |

| Carte microcontrôleur Melzi | 1 | 120,00 $ | http://web.archive.org/web/20160304170259/http://matterfy.com/ |

| Poste à souder MIG à réglage automatique Millermatic 140 avec chariot | 1 | 836,00 $ | http://www.millerwelds.com/ |

| Source de courant | 1 | 8,00 $ | (Recyclé)/Internet |

| Fils | 1 | 2,00 $ | (Recyclé)/Internet |

| Total | 1 194,13 $ |

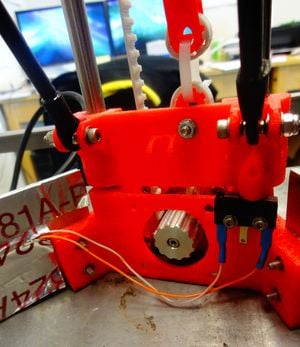

Pièces imprimées

Imprimez ces fichiers STL sur n'importe quelle version de RepRap . Les parties rouges de l'image de droite sont les parties imprimées. Le SCAD si vous en avez besoin.

- Fichier 3X : Fin du moteur.stl

- Fichier 3X : Fin idler.stl

- Fichier 3X : Terminateurs de ceinture.stl

- Fichier 3X : Poulie MOST à 12 dents.stl

- Fichier:Effecteur.stl

- Fichier:Carriage.stl

- Fichier:Adaptateur de lit.stl

Construction

Note aux créateurs

Si vous avez déjà fabriqué une RepRap, cela sera facile. Si vous n'êtes pas familier avec les RepRap ou les Deltabots comme le Rostock, des instructions de construction plus détaillées sont disponibles sur la page de construction de la RepRap Prusa de MOST et sur la présentation de la construction Delta : MOST . Ces liens vous donneront des détails sur la façon dont, par exemple, vous pouvez tresser les fils ou configurer le microcontrôleur Melzi/Arduino. Ce concept, cependant, ne se limite pas à cette conception spécifique et devrait bien sûr fonctionner pour la plupart des imprimantes RepRap. Il vous suffit de la protection contre le feu et de votre propre soudeur... bonne chance ! Si vous parvenez à le faire fonctionner, envoyez-nous un message.

Préparation initiale

- Préparez tous les matériaux répertoriés dans la nomenclature

- Imprimez tous les composants en plastique sur une RepRap

- Alésez les trous de vis M3 dans chaque pièce en plastique et nettoyez les pièges à écrous avec un couteau bien aiguisé, adaptez-le à toutes les vis et écrous M3

Construction à un seul pilier

Détail du bas à l'intérieur, montrant l'emplacement de l'interrupteur de fin de course

Détail du bas à l'intérieur, montrant l'emplacement de l'interrupteur de fin de course Détail du bas extérieur

Détail du bas extérieur Détail du haut

Détail du haut- Fixez le moteur et la base en plastique avec des vis M3 X 10 mm avec rondelles. Insérez deux écrous M3 dans les pièges à écrous de vis de réglage de la poulie, insérez sans serrer deux vis de réglage M3 X 8 mm dans la poulie. Poussez la poulie à travers les tiges du moteur et serrez toutes les vis.

- Fixez l'interrupteur de fin de course à son support sur la base en plastique à l'aide de vis M2 x 10 mm. Ajoutez de l'époxy pour vous assurer que l'interrupteur ne bouge pas. Assurez-vous que la vis du chariot s'engage dans le bras de l'interrupteur. Ajustez cette vis pour définir la position où le chariot s'engage dans l'interrupteur de fin de course.

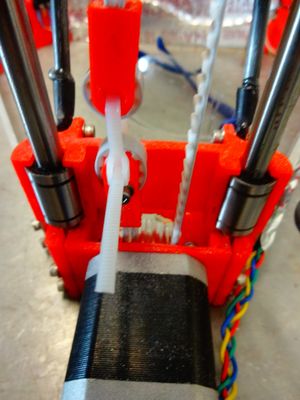

- Utilisez une perceuse ou un couteau pour nettoyer les ouvertures des tiges, insérez 2 tiges lisses parallèles de 300 mm dans les trous de la base en plastique, utilisez une vis M3 X 12 mm avec des rondelles pour fixer toutes les tiges afin d'immobiliser les deux tiges.

- Plongez les roulements LM8UU dans l'huile pour les lubrifier, insérez 2 roulements LM8UU dans les fentes de la navette en plastique et serrez fermement chaque roulement avec deux petits serre-câbles. Faites glisser les roulements LM8UU avec les navettes en plastique sur chaque tige.

- Fixez l'extrémité supérieure des tiges parallèles dans les plastiques supérieurs avec des vis M3 X 12 mm avec rondelles. Utilisez la vis de réglage M8 et l'écrou M8 pour fixer deux roulements 608zz dans les trous centraux du plastique supérieur.

- Passez une extrémité de la courroie T5 à travers et autour d'un terminateur de courroie et tirez la queue de la courroie à travers l'autre terminateur. Enroulez l'extrémité de la courroie autour de la poulie. Enroulez l'autre extrémité de la courroie autour des roulements 608zz. Fixez un terminateur à la navette en plastique avec roulements LM8UU avec une vis M3 X 10 mm avec rondelle. Fixez fermement les terminateurs avec un petit serre-câble.

3X

Ceci met fin à la construction d'un seul pilier. 3 piliers doivent être construits en parallèle. Des plaques d'aluminium de 241 mm x 51 mm sont fixées aux plastiques inférieur et supérieur pour donner au cadre une forme de prisme triangulaire .

Construction de la plateforme

- Fixez les extrémités du fil de liaison aux tiges en fibre de carbone à l'aide d'époxy aux deux extrémités. Un jeu de vis et d'écrous M3 X 12 mm est utilisé pour fixer les extrémités du fil de liaison aux navettes en plastique. L'autre extrémité est fixée au support de platine en plastique.

- Assurez-vous que les vis M3 sont vissées sans serrer dans le trou des extrémités du fil de liaison afin de permettre à chaque bras en fibre de carbone de se déplacer librement dans toutes les directions.

- 3 clous de 5 cm de long sont vissés dans le support de plate-forme en plastique pour soutenir le plateau en céramique de 152 mm x 152 mm.

Électronique

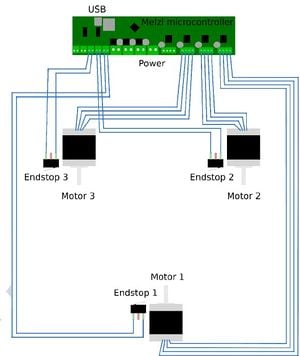

Fig. 2 Schéma de câblage

Fig. 2 Schéma de câblage- Pour le schéma de câblage, voir la Fig. 2

- Les moteurs pas à pas et les interrupteurs de fin de course sont câblés aux bornes correspondantes sur la carte du microcontrôleur, qui est connectée à l'ordinateur Linux avec un câble USB.

- La carte est alimentée par une alimentation informatique recyclée.

- Pour contrôler le soudeur, nous utilisons l'un de ces relais reliés aux broches d'entrée/sortie auxiliaires et d'alimentation de RAMPS. La modification de l'état des broches auxquelles la carte est reliée modifie l'état du relais attribué à la broche activée. Les contacts du relais sont ensuite câblés en parallèle avec l'interrupteur de déclenchement dans la poignée du pistolet de soudage. Le basculement de la gâchette de la poignée ou du relais permet de faire basculer le soudeur. De cette façon, le soudeur peut toujours être utilisé comme il le ferait normalement lorsqu'il n'est pas relié à l'imprimante...

Sécurité

- L'équipement de sécurité est basé sur les protocoles de sécurité de soudage MIG standard

Espace de travail

- Utilisez votre imprimante 3D métal sur une surface plane isolée de l’eau et des matériaux inflammables.

- Vérifiez que vous disposez d’une mise à la terre adéquate avec une connexion métal sur métal à votre substrat.

- Assurez-vous que votre bouteille de gaz est fixée à un support vertical ou à un chariot à tout moment et utilisez uniquement des tuyaux de gaz conçus pour le soudage.

- Éliminez l'encombrement de la zone de travail car vous ferez pleuvoir des étincelles partout. Réduisez le nombre de câbles sous vos pieds pour éviter de trébucher.

- Inspectez régulièrement les tuyaux pour déceler les fuites, l'usure et les raccords desserrés et remplacez les conduites défectueuses. Vaporisez un mélange d'eau et de savon. Les bulles indiqueront les fuites.

- Assurez une ventilation adéquate de la zone de travail. Les fumées de soudage sont dangereuses. Dans un garage, laissez une porte ou une fenêtre ouverte et faites fonctionner un ventilateur à caisson pour évacuer les fumées de votre zone de respiration. Nous avons également utilisé des masques.

Équipement de sécurité

- Portez des lunettes de sécurité à tout moment lorsque vous êtes en laboratoire.

- Lors de l'impression et/ou de la visualisation de l'imprimante pendant l'impression, portez un masque de soudeur/casque de soudeur (à obscurcissement automatique ou à ombrage réversible avec certification ANSI en vigueur) ou regardez-la à l'aide d'une webcam. Ne regardez pas l'imprimante avec les yeux non protégés !

- Utilisez des pinces pour ramasser le substrat après l'impression ou des gants en cuir épais

- Portez toujours une blouse de laboratoire ignifuge et des gants en cuir résistants lors de la manipulation des pièces imprimées

- Portez des chaussures en cuir, montantes (les embouts en acier sont un plus).

L'impression 3D en métal vous expose à des soudures pendant des périodes plus longues que la normale pour les soudures de routine. Vous devez vous assurer que toute votre peau est couverte par quelque chose pour éviter les « coups de soleil ».

Opération

La platine est contrôlée comme une imprimante 3D RepRap Delta classique. Pour une introduction à la nomenclature, essayez ceci . Téléchargez le micrologiciel Repetier et le logiciel hôte , utilisez Arduino pour télécharger le micrologiciel sur la platine et configurez Cura sur l'hôte. Cela fonctionnera sur n'importe quel type d'ordinateur, mais nous recommandons Debian , une plate-forme libre et open source . Les modèles peuvent être créés et modifiés avec n'importe quel éditeur 3D, comme OpenSCAD , Blender ou une application de CAO comme FreeCAD (pour une liste plus détaillée des programmes de CAO open source gratuits, cliquez ici) . Le modèle doit être exporté sous forme de fichier STL. Celui-ci est chargé dans Cura et découpé en un parcours d'outil. Il faudra peut-être quelques essais pour obtenir tous les bons paramètres. Le GCode est enregistré sur le disque et ouvert avec Repetier Host, qui l'envoie sur la scène. Lorsque la plate-forme atteint le pistolet de soudage, allumez le soudeur en branchant le câble menant à l'interrupteur (qui doit être maintenu enfoncé avec un serre-fil). Pendant l'impression, faites attention à la distance entre le pistolet et l'objet. Elle doit commencer à environ 7 mm et rester la même. Si elle augmente, diminuez la hauteur de la couche ou ralentissez le mouvement (cela peut être fait pendant l'impression avec Repetier Host). Si elle diminue, faites l'inverse.

Fonctionnalités expérimentales

Bien que l'ensemble de la configuration soit encore très expérimentale, certaines parties le sont plus que d'autres. Certaines fonctionnalités sont répertoriées ici et sont testées avec différents niveaux de succès. Cura tentera d'ajuster la « largeur de ligne » du filament déposé en modifiant sa vitesse d'avance. Actuellement, le soudeur ne prend pas en charge un tel réglage, de sorte que certaines pièces reçoivent plus de matériau qu'elles ne devraient, tandis que d'autres en reçoivent moins. Pour résoudre ce problème, un plugin pour Cura a été développé qui convertit ces changements de vitesse d'avance en changements de vitesse de buse. Le plugin peut être trouvé avec le fichier scad sur github . Ce plugin prend également en charge l'ajout de commandes personnalisées lorsque le déplacement se termine ou démarre. Cela peut être utilisé pour activer un relais pour commuter l'alimentation du soudeur.

Voir également

- Analyseur d'arc open source : surveillance multi-capteurs de la fabrication additive par arc électrique

- Mécanismes de libération du substrat pour l'impression 3D d'aluminium par soudage à l'arc sous gaz métal - comment retirer votre impression du substrat avec un marteau

- Moniteur de tension et de courant open source à faible coût pour l'impression 3D de soudures à l'arc sous gaz

- Optimisation des paramètres d'impression par essaim de particules pour l'impression 3D métal open source basée sur TIG

- Développement d'un alliage aluminium-silicium hypoeutectique pour l'impression 3D basée sur la technologie GMAW à l'aide de pièces moulées en coin

- Laboratoire Open Source

- Impression 3D open source d'OSAT

- Analyse économique du cycle de vie de la fabrication distribuée avec des imprimantes 3D open source

- Impacts environnementaux de la fabrication distribuée à partir de l'impression 3D de composants et de produits en polymère

- Construire des équipements de recherche avec du matériel gratuit et open source

- Université de technologie de Delft - MIG+ Prusa I3

- Weld 3D – 1ère spin-off commerciale

- voir la littérature sur la « fabrication additive par arc électrique » (WAAM)

- Mini Metal Maker - Imprimante 3D conçue spécifiquement pour l'argile métallique qui est ensuite cuite - instructions de construction à 25 $ donc quasi open source

- Code ouvert Imprimante 3D pour métaux

- Applications de l'impression 3D métal open source basée sur GMAW

- Imprimante 3D métal open source MOST v2

- Plugin de découpeur d'impression 3D en métal

- Formation in situ de mécanismes de libération de substrat pour l'impression 3D de métaux soudés à l'arc sous gaz

- Moniteur de tension et de courant open source à faible coût pour l'impression 3D de soudures à l'arc sous gaz

- Surveillance et contrôle intégrés de la tension et du courant de l'imprimante 3D Open Source à rotule magnétique pour soudage à l'arc sous gaz

- Nettoyage des substrats en aluminium pour l'impression 3D :MOST

- Utilisation d'un delta inverse pour l'impression à la cire pour la coulée de métal

Discussions utiles

- Forum de discussion RepRap

- Discussion sur Thingiverse

- Discussion sur Reddit

- Discussion sur les hacks du jour

- Discussion sur Rastall G+

- Discussion sur le registre

- Discussion sur Slashdot

- Groupes Google sur les conseils, astuces et avis sur les imprimantes 3D

Médias

Médias américains

- Des scientifiques construisent une imprimante 3D en métal open source à faible coût - Michigan Tech News, Phys.org , Science Daily , Science Codex , The Cherry Creek News , Planet Infowars , Business Standard , GentedeHoy (espagnol) , ItechPost , Reddit , CBS Detroit , Bubblenews , Lab Manager, 3ders , Hexus

- Une vis desserrée ? Une imprimante 3D pourrait bientôt vous en fabriquer une nouvelle - NBC News

- Impression avec du métal : des ingénieurs créent une imprimante 3D de soudage DIY pour moins de 1 500 $ - International Business Times

- Des scientifiques de Michigan Tech construisent une imprimante 3D en métal DIY à 1 500 $ - Gigaomm , CNN Money, ARS Mobilitas

- Une imprimante 3D en métal open source et à faible coût pourrait apporter une technologie révolutionnaire à des millions de personnes - International Science Times

- La nouvelle imprimante 3D en métal est open source et abordable - Live Science, Yahoo News , Scientific American

- Vive l'imprimante 3D métal de bureau DIY - DVice

- Vous pouvez désormais imprimer en 3D avec du métal à la maison - Motherboard

- Testez votre métal - Newsweek, Newsweek.com

- Une imprimante 3D pour le soudage à Rostock ? - Hack-a-Day

- Michigan Tech lance une imprimante 3D en métal open source pour moins de 2 000 $ - Industrie de l'impression 3D

- Une méthode peu coûteuse pour imprimer des pièces métalliques - The New York Times

- RT ACM (Association pour les machines informatiques) , Treehugger , 3D Printer World , Engineering.com , Gadgets geek , Gizmodo , Dragons Tales , The Examiner , Carrière dans les TIC , Zone VR , Gizmag , Computer Weekly , Portail ITPro , Consett Magazine , Shift Frequency

- Protocole d'accord avec Sigma Labs : Market Watch, Sacramento Bee , MSN Money , Wall Street Journal , Yahoo Finance, Business Week , ABC 27 , Industrie de l'impression 3D , 3Ders , Technorati , Design News

- Les 5 meilleures applications d'impression 3D de 2013 selon Mike Molitch-Hou, rédacteur de 3DPI - Industrie de l'impression 3D

- 10 des projets matériels Open Source les plus incroyables nés en 2013 - Open Electronics

- Impression 3D de niveau supérieur avec Metal Manufacturing.net

- Révolution de l'impression, nouvelles technologies d'impression 3D - The Rundown Live

- L'imprimante 3D en métal à forme libre est un 3Doodler sous stéroïdes - Industrie de l'impression 3D

- La grâce et l'impression 3D robotisée en métal – MX3D-METAL de Joris Laarman - 3D Printer World

- La recherche de Michigan Tech à la pointe de la technologie - UP Second Wave

- 8 projets open source incroyables à surveiller ! - Electronics For You Times

- Technologie révolutionnaire – Pendez les banquiers

- Impression sur métal pour le grand public – Le S1 d'Aurora Labs - 3D Printer World

- Impression sur métal avec un poste à souder MIG - Hack-A-Day

- Des étudiants néerlandais construisent une imprimante 3D en métal DIY à l'aide d'une imprimante Prusa i3 et d'un soudeur MIG - 3Ders, des étudiants combinent une imprimante Prusa i3 avec un soudeur MIG pour créer une imprimante 3D en métal abordable - Impression 3D

- Des étudiants néerlandais construisent une imprimante 3D en métal à l'aide d'une imprimante Prusa i3 et d'un poste à souder MIG #3DPMetal - Adafruit

- Je suis l'homme en aluminium - Car and Driver 2017

Médias internationaux

Grande-Bretagne

- L'impression 3D métal et les six changements clés de la « deuxième révolution industrielle » - The Guardian

- Le Register , Le Telegraph , L'Indépendant , Techienews , ITPro , Eureka Magazine

Canada

- Des scientifiques dévoilent leurs plans pour une imprimante 3D en métal open source - Ingénierie de fabrication et de conception canadienne

- Nouvelle imprimante 3D métal à faible coût basée sur l'innovation Open Source - Substance

Chine

- Imprimante 3D métal : à quoi voulez-vous l'utiliser ? - Guokr.com (Nutshell)

- Imprimante 3D métal, 1500$. Êtes-vous prêt ? - 3dyf.com (3dyf)

- OS Chine , Accueil informatique , CN Beta , AMOBBS

Danemark

France

- En projet : une imprimante 3D métal... open source - Futura Sciences

- GNT

Allemagne

Inde

- Des scientifiques construisent une imprimante 3D en métal open source et à faible coût - Jagran Post

- Des scientifiques construisent une imprimante 3D en métal à faible coût et open source - Economic Times (Indian Times)

Italie

- Impression 3D de métal, open source et cacahuètes - Tom's Hardware

Japon

- DIY pas cher ! L'Université Technologique du Michigan développe une imprimante 3D en métal open source - Social Design News

Lituanie

- Désormais, une imprimante 3D en métal peut être fabriquée à la maison pour seulement 1,5 pour mille dollars - Mokslasit 15 min, Technologijos

Malaisie

Norvège

- C'est une imprimante 3D en métal que vous pouvez emporter vous-même - Teknisk Ukeblad (Technical Weekly)

Pologne

- Imprimez une arme - Rzeczpospolita (rp.pl)

Roumanie

Russie

- Sceau métallique 3D ouvert - Lenta.ru, 2045.ru , Kazan Federal U , Inline

- Les Américains ont créé une imprimante 3D qui permet d'imprimer sur du métal - Imena

- Epoch Times , Computerra , Scienceblog.ru

Espagne

- Imprimante 3D pour métal, pas cher et à code ouvert - NCYT, Insurgente Press