Композиты в авиастроении

Композитные материалы W в авиационной промышленности и позволили инженерам преодолеть препятствия, с которыми они сталкивались при использовании материалов по отдельности. Составные материалы сохраняют свою идентичность в композитах и не растворяются или иным образом не сливаются полностью друг с другом. Вместе эти материалы создают «гибридный» материал, который имеет улучшенные структурные свойства.

Разработка легких, устойчивых к высоким температурам композитных материалов позволит воплотить в жизнь следующее поколение высокопроизводительных, экономичных конструкций самолетов. Использование таких материалов позволит сократить расход топлива, повысить эффективность и сократить прямые эксплуатационные расходы самолетов.

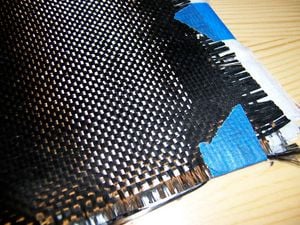

Композитные материалы могут быть сформированы в различные формы и, при желании, волокна могут быть плотно скручены для увеличения прочности. Полезной особенностью композитов является то, что они могут быть слоистыми, причем волокна в каждом слое идут в разном направлении. Это позволяет инженеру проектировать структуры с уникальными свойствами. Например, структуру можно спроектировать так, чтобы она изгибалась в одном направлении, но не в другом. [2]

Содержание

Синтез базовых композитов

В базовом композите один материал действует как поддерживающая матрица, в то время как другой материал строится на этой базовой подставке и укрепляет весь материал. Формирование материала может быть дорогим и сложным процессом. По сути, матрица базового материала выкладывается в форму под высокой температурой и давлением. Затем поверх базового материала заливается эпоксидная смола или смола , создавая прочный материал при охлаждении композитного материала. Композит также может быть изготовлен путем внедрения волокон вторичного материала в базовую матрицу.

Композиты обладают хорошей прочностью на растяжение и устойчивостью к сжатию, что делает их пригодными для использования в производстве деталей самолетов. Прочность материала на растяжение обусловлена его волокнистой природой. При приложении растягивающей силы волокна внутри композита выстраиваются в линию по направлению приложенной силы, обеспечивая его прочность на растяжение. Хорошая устойчивость к сжатию может быть обусловлена адгезионными и жесткостными свойствами базовой матричной системы. Роль смолы заключается в том, чтобы поддерживать волокна в виде прямых столбцов и предотвращать их коробление.

Авиация и композиты

Композитные материалы важны для авиационной промышленности, поскольку они обеспечивают структурную прочность, сравнимую с металлическими сплавами, но при меньшем весе. Это приводит к повышению топливной экономичности и производительности самолета. [3] [4]

Роль композитов в авиационной промышленности

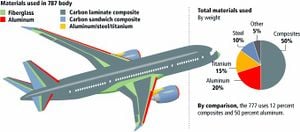

Стекловолокно является наиболее распространенным композитным материалом и состоит из стеклянных волокон, внедренных в смоляную матрицу. Стекловолокно впервые было широко использовано в 1950-х годах для лодок и автомобилей. Стекловолокно впервые было использовано в пассажирском самолете Boeing 707 в 1950-х годах, где оно составляло около двух процентов конструкции. Каждое поколение новых самолетов, построенных Boeing, имело увеличенный процент использования композитных материалов; самый высокий показатель составил 50% использования композитных материалов в 787 Dreamliner .

Boeing 787 Dreamliner станет первым коммерческим самолетом, в котором основные элементы конструкции будут изготовлены из композитных материалов, а не из алюминиевых сплавов. [1] В этом самолете произойдет переход от архаичных стекловолоконных композитов к более продвинутым углеродным ламинатам и углеродным сэндвич-композитам. Проблемы возникли с кессоном крыла Dreamliner, которые были отнесены к недостаточной жесткости композитных материалов, используемых для изготовления детали. [1] Это привело к задержкам в начальных датах поставки самолета. Чтобы решить эти проблемы, Boeing усиливает кессоны крыла, добавляя новые кронштейны к уже построенным кессонам крыла, одновременно модифицируя кессоны крыла, которые еще предстоит построить. [1]

Испытание композитных материалов

Было обнаружено, что сложно точно моделировать производительность детали, изготовленной из композита, с помощью компьютерного моделирования из-за сложной природы материала. Композиты часто накладываются слоями друг на друга для дополнительной прочности, но это усложняет фазу испытаний перед производством, поскольку слои ориентированы в разных направлениях, что затрудняет прогнозирование того, как они поведут себя при испытаниях. [1]

На деталях также могут проводиться механические стресс-тесты. Эти тесты начинаются с небольших моделей, затем постепенно переходят к более крупным частям конструкции и, наконец, к полной конструкции. Конструктивные детали помещаются в гидравлические машины, которые сгибают и скручивают их, чтобы имитировать напряжения, которые выходят далеко за рамки самых непредвиденных условий в реальных полетах.

Факторы использования композитных материалов

Снижение веса является самым большим преимуществом использования композитного материала и одним из ключевых факторов при принятии решений относительно его выбора. Другие преимущества включают его высокую коррозионную стойкость и устойчивость к усталостным повреждениям. Эти факторы играют роль в снижении эксплуатационных расходов самолета в долгосрочной перспективе, еще больше повышая его эффективность. Композиты имеют то преимущество, что им можно придать практически любую форму с помощью процесса формования, но это усугубляет и без того сложную проблему моделирования.

Главным недостатком использования композитов является то, что они являются относительно новым материалом, и поэтому имеют высокую стоимость. Высокая стоимость также объясняется трудоемким и часто сложным процессом изготовления. Композиты трудно проверять на наличие дефектов, а некоторые из них впитывают влагу.

Несмотря на то, что он тяжелее, алюминий, напротив, легко изготавливать и ремонтировать. Его можно помять или проколоть, и он все равно будет держаться вместе. Композиты не такие: если они повреждены, то требуют немедленного ремонта, что сложно и дорого.

Экономия топлива за счет снижения веса

Расход топлива зависит от нескольких переменных, включая: сухой вес самолета, вес полезной нагрузки, возраст самолета, качество топлива, скорость полета, погода и т. д. Вес компонентов самолета, изготовленных из композитных материалов, снижается примерно на 20%, как в случае с 787 Dreamliner. [4]

Ниже будет приведен пример расчета общей экономии топлива при снижении массы пустого самолета на 20% для самолета Airbus A340-300.

Первоначальные значения выборки для этого исследования были получены из внешнего источника. [5]

Данный:

- Эксплуатационная масса пустого (OEW): 129 300 кг

- Максимальный вес без топлива (MZFW): 178 000 кг

- Максимальный взлетный вес (МВВ): 275 000 кг

- Макс. дальность при макс. весе: 10 458 км

Другие величины можно рассчитать из приведенных выше цифр:

- Максимальная масса груза = MZFW – OEW = 48 700 кг.

- Максимальный вес топлива = MTOW - MZFW = 97 000 кг

Таким образом, мы можем дополнительно рассчитать расход топлива в кг/км на основе максимального веса топлива и максимального запаса хода = 97 000 кг/10 458 км = 9,275 кг/км.

Ниже приведен расчет ожидаемой экономии топлива при снижении веса на 20%, что приведет к снижению значения OEW только на 20%:

- OEW(новый) = 129 300 кг * 0,8 = 103 440 кг, что соответствует экономии веса 25 860 кг.

Предполагая, что вес груза и топлива остается постоянным:

- MZFW(новый) = MZFW - 25 680 кг = 152 320 кг

- МВМ(новая) = МВМ - 25 680 кг = 249 320 кг

Масса топлива в 97 000 кг имеет меньший максимальный взлетный вес, а значит, увеличит дальность полета, поскольку максимальный вес и максимальная дальность полета являются обратно пропорциональными величинами.

Используя простые соотношения для расчета нового диапазона:

249,320кг275,000кг=10,458кмХкм{\displaystyle {\frac {249,320кг}{275,000кг}}={\frac {10,458км}{Xкм}}}

Решение для X дает новый диапазон:

- X = 11,535.18км

Это дает новое значение расхода топлива при сниженном весе = 97 000 кг/11 535,18 км = 8,409 кг/км.

Для сравнения, за поездку на расстояние в 10 000 км экономия топлива составит примерно 8660 кг , а масса пустого самолета сократится на 20%.

Воздействие на окружающую среду

Наблюдается сдвиг в сторону Green Engineering . Современное общество уделяет все больше внимания и размышлений окружающей среде. Это касается и производства композитных материалов.

Как упоминалось ранее, композиты имеют меньший вес и схожие показатели прочности с более тяжелыми материалами. Когда более легкий композит транспортируется или используется в транспортном приложении, нагрузка на окружающую среду ниже по сравнению с более тяжелыми альтернативами. Композиты также более устойчивы к коррозии, чем материалы на основе металла, что означает, что детали будут служить дольше. [7] Сочетание этих факторов делает композиты хорошими альтернативными материалами с точки зрения экологии.

Традиционно производимые композитные материалы изготавливаются из волокон и смол на основе нефти и по своей природе не поддаются биологическому разложению. [8] Это представляет собой серьезную проблему, поскольку большинство композитов оказываются на свалке после окончания жизненного цикла композита. [8] Проводятся значительные исследования в области биоразлагаемых композитов, изготовленных из натуральных волокон. [9] Открытие биоразлагаемых композитных материалов, которые можно легко производить в больших масштабах и которые обладают свойствами, аналогичными свойствам обычных композитов, произведет революцию в нескольких отраслях, включая авиационную промышленность.

Альтернативным вариантом помощи в защите окружающей среды может стать переработка использованных деталей списанных самолетов. «Деинжиниринг» самолета — сложный и дорогостоящий процесс, но он может сэкономить компаниям деньги из-за высокой стоимости покупки деталей из первых рук. [6]

Композитные материалы будущего

Композиты с керамической матрицей

В настоящее время в Национальном управлении по аэронавтике и исследованию космического пространства (НАСА) ведутся основные работы по разработке легких высокотемпературных композитных материалов для использования в деталях самолетов. На основе предварительных расчетов ожидаются температуры до 1650 °C для входных отверстий турбин концептуального двигателя. [3] Для того чтобы материалы выдерживали такие температуры, необходимо использовать керамические матричные композиты (КМК). Использование КМК в современных двигателях также позволит повысить температуру, при которой двигатель может работать, что приведет к повышению производительности. [10] Хотя КМК являются многообещающими конструкционными материалами, их применение ограничено из-за отсутствия подходящих армирующих материалов, трудностей в обработке, срока службы и стоимости.

Волокна паучьего шелка

Паучий шелк — еще один перспективный материал для использования в качестве композитного материала. Паучий шелк обладает высокой пластичностью, позволяя растягивать волокно до 140% от его обычной длины. [11] Паучий шелк также сохраняет свою прочность при температурах до -40°C. [11] Эти свойства делают паучий шелк идеальным для использования в качестве волокнистого материала при производстве пластичных композитных материалов, которые сохранят свою прочность даже при аномальных температурах. Пластичные композитные материалы будут полезны для самолетов в деталях, которые будут подвергаться переменным напряжениям, например, соединение крыла с основным фюзеляжем. Повышенная прочность, ударная вязкость и пластичность такого композита позволят прикладывать большие напряжения к детали или соединению до того, как произойдет катастрофическое разрушение. Синтетические композиты на основе паучьего шелка также будут иметь то преимущество, что их волокна будут биоразлагаемыми.

Было предпринято много безуспешных попыток воспроизвести паучий шелк в лабораторных условиях, но идеальный ресинтез пока не был достигнут. [12]

Гибридные композитные стальные листы

Другим перспективным материалом может стать нержавеющая сталь, созданная на основе композитов, нанотехнологических волокон и фанеры. Листы стали сделаны из того же материала и могут обрабатываться и обрабатываться точно так же, как и обычная сталь. Но на несколько процентов легче при той же прочности. Это особенно ценно для производства автомобилей. Патент находится на рассмотрении, шведская компания Lamera является ответвлением исследований Volvo Industries.

Заключение

Благодаря более высокому соотношению прочности к весу композитные материалы имеют преимущество перед обычными металлическими материалами; хотя в настоящее время изготовление композитов обходится дорого. Пока не будут внедрены технологии, позволяющие снизить первоначальные затраты на внедрение и решить проблему небиоразлагаемости современных композитов, этот относительно новый материал не сможет полностью заменить традиционные металлические сплавы.

Ссылки

- ↑Перейти к:1.0 1.1 1.2 1.3 1.4 1.5 Моделирование поверхности для композитных материалов - SIAG GD - Получено по адресу http://www.ifi.uio.no/siag/problems/grandine/

- ↑ Материалы от А до Я - Композиты: Базовое введение - Получено по адресу http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962

- ↑Перейти к:3.0 3.1 INI International - Ключ к металлам - Получено по адресу http://www.keytometals.com/Article103.htm

- ↑Перейти к:4.0 4.1 У Boeing 787 Dreamliner есть проблема с композитным материалом - Zimbio - Получено по адресу http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/Boeing+787+Dreamliner+composite+problem

- ↑ Peeters, PM et al. - Топливная эффективность коммерческих самолетов (стр. 16) - Получено на http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf

- ↑Перейти к:6.0 6.1 Канал National Geographic - Сделано человеком: Самолет - Получено с http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ Исследование воздействия композитов на окружающую среду - Получено по адресу http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf

- ↑Перейти к:8.0 8.1 Textile Insight — Экологичные текстильные композиты — Получено по адресу http://www.textileinsight.com/articles.php?id=453

- ↑ Материалы от А до Я - Высокопроизводительные композитные материалы, произведенные из биоразлагаемых армированных натуральным волокном пластиков - Получено с http://www.azom.com/news.asp?newsID=13735

- ↑ R. Naslain - Университет Бордо - Композиты с керамической матрицей - Получено на http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑Перейти к:11.0 11.1 Химический факультет - Университет Бристоля - Получено с http://www.chm.bris.ac.uk/motm/spider/page2.htm

- ↑ Wired Science - Пауки делают золотой шелк - Источник: http://www.wired.com/wiredscience/2009/09/spider-silk/