Зміст

- 1 Мета

- 2 Концепції

- 3 Передумови (розташовані в хронологічному порядку)

- 3.1 Історичний розвиток двошнекового екструдера протилежного обертання

- 3.2 Виготовлення базового шнекового екструдера для виробництва нитки для 3D-принтерів

- 3.3 ПРО КОНСТРУКЦІЮ ТА ТЕХНОЛОГІЮ ДВУХШНЕКОВИХ ЕКСТРУДЕРІВ С ОДНОПОМІЧНИМ ОБРАТЕННЯМ

- 3.4 Екструзійний друк харчових продуктів для оцифрованого дизайну харчових продуктів і контролю їх поживності

- 3.5 Порівняльне дослідження шприцевих і гвинтових харчових 3D-принтерів шляхом обчислювального моделювання

- 3.6 Аксіоматичний дизайн і варіанти рішень, застосовані до модульної 3D-друкарської головки на основі екструзії матеріалу

- 3.7 Проект безпеки та чисельне моделювання двошнекового екструдера для енергетичних матеріалів

- 3.8 Аналіз структури та оптимізація дизайну шнекового екструдера FDM

- 3.9 DEM аналіз розподілу часу перебування під час двошнекового гранулювання

- 3.10 Оптимізація профілів шнеків для двошнекової екструзії харчових продуктів за допомогою генетичних алгоритмів і нейронних мереж

- 3.11 Проектування та виготовлення екструзійної машини для переробки пластмас

- 3.12 Розробка структури для покращення характерних властивостей екструдованих аналогів рослинного м’яса

- 3.13 Он-лайн оптичний моніторинг продуктивності змішування в двошнекових екструдерах, що обертаються разом

- 3.14 Основні технологічні досягнення екструзійної обробки

- 4 Дизайн

- 5 Список літератури

Мета

Основною метою цього огляду літератури є визначення стандартизованої покрокової процедури проектування двошнекового екструдера. Ця сторінка присвячена проекту Fast із перетворення пластикових відходів на їжу під керівництвом професора Джошуа М. Пірса .

Концепції

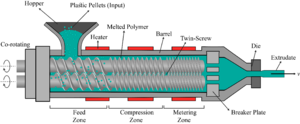

Рисунок 1. Принципова схема двошнекового екструдера

Рисунок 1. Принципова схема двошнекового екструдераДвошнековий екструдер складається з наступних компонентів: бункер, бочка, регулятор швидкості шнека та температури, електричний двигун і змінні матриці для виробництва продуктів різного розміру та форми. Принципова схема двошнекового екструдера показана на малюнку 1.

Передумови (розташовані в хронологічному порядку)

Історичний розвиток двошнекового екструдера протилежного обертання

Підсумуйте: Шнайдер [1] зробив історичний огляд еволюції двошнекового екструдера з протилежним обертанням, який спочатку був розроблений на початку 1950-х років Антоном і Вільгельмом Ангерами, які створили двошнековий екструдер довжиною 12*D. подолання проблеми з’єднання труб за допомогою пластику. Після двох десятиліть розвитку технології двошнекових екструдерів дві найактивніші компанії, а саме Thyssen і Rheinstahl, об’єдналися в 1972 році, і Thyssen Plastik Maschinen (TPM) розпочала свою роботу з розробки нової паралельної моделі серії двошнекових екструдерів у 1976 році з діаметри шнеків 50, 60, 85, 107, 130, а також 160 мм. Щоб вирішити проблему безпечного регулювання радіальних і осьових зусиль у паралельних моделях, були розроблені конічні двошнекові екструдери, які мали конструктивні переваги для формування приводу розподільника. Перша модель була розроблена компанією Anger (AGM) в 1964 році, яка називалася одноконічними гвинтами. Подвійний конічний шнек був представлений Krauss-Maffei в 1974 році, в якому глибина польоту постійно зменшується від секції подачі до секції дозування, і, отже, продуктивність буде збільшуватися. Трохи пізніше Krauss-Maffei запропонував багатошнековий екструдер у 1974 році, який був придатний для виробництва великих труб із приблизною продуктивністю від 800 до 1000 кг/год. Деякі багатогвинтові конструкції були винайдені шляхом поєднання двох пар гвинтів в один подвійний гвинт. Менший діаметр шнека забезпечує більший відсоток площі поверхні для пропускної здатності, що дозволяє надходити ззовні значної нагрітої енергії. Конструкції дросельної заслінки були розроблені для забезпечення кращого стиснення матеріалу на додаток до тепла та енергії зсуву. У 1976 році було представлено шість абсолютно нових паралельних двошнекових екструдерів діаметром від 50 до 160 мм. Профільні шнеки, а не розривна пластина, були оснащені дроселем з подвійним рейковим дроселем, а також шнеки для гранулювання та труби. з перегородками.

Виготовлення базового шнекового екструдера для виробництва нитки для 3D-принтерів

Підсумуйте: Arvind et al. [2] виготовили основний шнековий екструдер для виробництва ниток для 3D-принтерів, що є важливою частиною індустрії 3D-друку. Гвинтовий конвеєр, привід, пристрій подачі, система опалення, лиття та екструзійна головка є важливими компонентами будь-якого шнекового екструдера. Наш підхід до вибору оптимальних властивостей розробленого шнекового екструдера був організований на основі інтерв’ю з фахівцями промисловості та огляду літератури. Потім методологія була організована в п’ять етапів, включаючи збір даних, вибір параметрів, визначення обмежень, придбання матеріалів і креслення. На етапі креслення Autodesk Inventor використовувався для складання різних компонентів шнекового екструдера в єдину конструкцію. Зрештою остаточний дизайн екструдера був виготовлений і випробуваний, щоб переконатися, що шнековий екструдер може працювати належним чином для отримання пластикової нитки через сопло. Щоб досягти хорошої екструзії, були проведені розрахунки розширення як м’якої, так і нержавіючої сталі під час використання в структурі шнекового екструдера.

Середньовуглецева сталь EN-8 (Євростандарт-8) використовується для виготовлення гвинтового стержня, який має постійний крок 40 мм і діаметр центру зсуву від 20 до 32 мм. Зовнішній діаметр різьби становить 37,8 мм. Кут нахилу спіралі 18, ширина нитки 4 мм. Один стрижень із середньовуглецевої сталі EN8 (Євростандарт 8) використовується для виготовлення гвинтового стержня (нелегована сталь, яка постачається холодним витягуванням). Циліндричний блок із штампової сталі був встановлений на токарному верстаті, обладнаному чотирикулачковим патроном. Сталева заготовка була вирівняна з центром осі токарного верстата, щоб забезпечити концентричність матеріалу заготовки до та протягом усього процесу обробки. Насадка виготовлена з латуні та кріпиться до екструзійної головки. Латунну заготовку було отримано зі стандартним діаметром 25,4 мм, а потім піддано різним процедурам механічної обробки. Початкові випробування, спостереження та аналіз були проведені для перевірки виготовленого шнекового екструдера, бункер якого нагрівається, а також нижча температура в області сопла були розпізнані з цих точних спостережень. Виготовлений шнековий екструдер був підданий попереднім випробуванням, спостереженням і аналізу, які показали, що бункер нагрівається дедалі сильніше, а також знижується температура в області сопла. Отже, остаточна модифікація була застосована до виготовленого шнекового екструдера для досягнення належного діаметру ниток.

ПРО КОНСТРУКЦІЮ ТА ТЕХНОЛОГІЮ ДВУХШНЕКОВИХ ЕКСТРУДЕРІВ С ОДНОПОМІЧНИМ ОБРАТЕННЯМ

Підсумуйте: Джастіно Нетто та Сільвейра [3] запропонували техніку методичної процедури для сегментів двошнекового екструдера, що обертаються одночасно, що надає цінну інформацію для розробки змінної друкуючої головки в адитивному виробництві. Їхні результати показали, що шнеки можуть обертатися належним чином без збоїв, а матеріал переміщується до матриці, як передбачено. Їхній метод базується на розробці мікро-двошнекового екструдера, призначеного для обробки невеликих об’ємів порошкового матеріалу (близько 100 г) відповідно до Pahl та ін. , [4] який процес проектування включає в себе визначення розмірів настає після збору інформації та етапів концептуального проектування. Після гарантій стандартної конфігурації моделі аспекти конструкції включають розміри та допуски, виробничі процедури та ціни були остаточно визначені.

Примітка 1: Щоб стабільно підвищувати швидкість уздовж каналу потоку, під час проектування матриці необхідно враховувати фундаментальні аспекти, щоб уникнути мертвих зон, тому параметр опору потоку ( K p ) було розраховано за рівнянням 13 у їхній статті.

Примітка 2: їхні висновки показали, що розроблений підхід до дизайну підходить для використання в якості міні-екструдера для компаундування полімерів і 3D-друкарської головки.

Екструзійний друк харчових продуктів для оцифрованого дизайну харчових продуктів і контролю їх поживності

Підсумуйте: Sun et al. [5] провели огляд опублікованих робіт у контексті « друку харчових продуктів за допомогою техніки екструзії », щоб визначити проблеми та розробки в цій галузі досліджень. Багатоосьові конфігурації, включаючи декартову, дельта, полярну та селективну сумісну манетку робота (Scara), в основному використовуються в процедурі друку харчових продуктів. Декартова структура має осі X, Y і Z для руху зліва направо, спереду назад і вгору-вниз. У Delta встановлений круглий стіл друку, над яким друкуюча головка розміщена трьома трикутниками. Харчовий принтер Polar включає столик, що обертається, а також друкувальну голівку, яка може рухатися вгору та вниз, щоб охопити вісь Z, і вліво та вправо, щоб охопити осі X та Y по дотичній. Конфігурація SCARA складається з руки робота, яка рухається в площині XY, і додаткового приводу, який рухається вздовж осі Z. Через більшу частку об’єму надрукованого живильного компонента до розміру принтера, коротший час виробництва та нижчу вартість виявлено зростаючий інтерес до розробки принтерів зі структурами Delta або Polar. Хоча точність друку важлива для послідовного та повторюваного виготовлення, зазвичай вона менш вимоглива для друку харчових продуктів, ніж для друку на пластику чи медичного друку. У різноманітних харчових принтерах використовуються три механізми екструзії, включаючи шприц, тиск повітря та гвинт. Екструзійний блок на основі шприца складається зі шприца для зберігання харчових продуктів і ступінчастого двигуна для роботи екструзії. Пневматичний насос і капсульований харчовий картридж містять екструзійний пристрій, що керується тиском повітря, причому пневматичний насос виштовхує матеріал у капсульованому харчовому картриджі з насадки. Харчові матеріали завантажуються в картридж і передаються до сопла шнековим гвинтом у гвинтовій екструзії для безперервного друку.

Порівняльне дослідження шприцевих і гвинтових харчових 3D-принтерів шляхом обчислювального моделювання

Гуо та ін. [6] організували обчислювальні дослідження, щоб вивчити різницю між харчовими 3D-принтерами на основі шприца та гвинта, які в основному використовували 3D на основі екструзії в харчовій промисловості. моделі обчислювальної гідродинаміки (CFD) обговорювалися в цьому дослідженні для оцінки та порівняння характеристик рідини двох типів 3D-друку. Крім того, була проведена експериментальна оцінка 3D-друку для порівняння двох різних 3D-принтерів харчових продуктів. CFD моделювання проводилося за допомогою комп’ютерного програмного забезпечення COMSOL Multiphysics, яке є комерційно доступною комп’ютерною програмою на основі конечних елементів. Обертовий механізм і характеристики ламінарного потоку модуля CFD були використані в цьому дослідженні для вирішення характеристик рідини в гвинтовому екструзійному 3D-друкі та обладнанні для екструзійного 3D-друку на основі шприца відповідно. Чорнило для 3D-друку зробили з картопляного пюре. Протягом усього експерименту температура залишалася постійною на рівні 26 градусів за Цельсієм. Рідина розглядалася як однофазна нестислива рідина з ламінарною поверхнею розділу.

Примітка. Дослідження змодельованої моделі показало, що 3D-принтер харчових продуктів через гвинт мав складну характеристику рідини з декількома зворотними потоками, виявленими в зазорі між стінками та гвинтами в екструзійній трубі. З іншого боку, 3D-принтер для харчових продуктів на основі шприца мав більш базові характеристики рідини, які можна було легко змінити. Крім того, експериментальний 3D-друк показав, що гвинтові 3D-принтери харчових продуктів не підходять для екструдування в’язких чорнил. Поточне дослідження містить дані для правильного вибору стратегії друку, теоретичну основу та спеціалізований посібник для передових досліджень 3D-друку та дизайну сучасного принтера.

Аксіоматичний дизайн і варіанти рішень, застосовані до модульної 3D-друкарської головки на основі екструзії матеріалу

Підсумуйте: Porpíglio et al. [7] розробили інтегровану процедуру на основі методу варіантів рішення та аксіоматичного методу, яка була застосована до модульної 3D-друкуючої головки. Метод варіантів рішення визначається шляхом присвоєння позитивного числа від 0 до 1 для будь-якого критерію відповідно до його важливості. Оцінюючи структуру передачі вертикальної подвійної гвинтової головки, з’єднаної з тестовим 3D-принтером, запропонований метод перевірено в реальному сценарій світової проблеми. У дослідженні 3D-принтера використовувався порошок як сировина в невеликих кількостях (приблизно 200 г) [8] для експериментів з 4D-друком, що містить визначення суміші сполук і полімерів, а також генерування ниток. Їхні висновки показали, що пара черв’ячних передач була найкращим варіантом для приводу рами (більше значення отримано з варіації рішення для оцінки). Що стосується інструменту синхронізації з валами (кореляційні подвійні шнеки), то за допомогою варіації рішення для оцінювання було обрано каркас із синхронізуючим механізмом, що з’єднує два екструдери, що показало збільшення загального зваженого значення до 7,55. Висновки були доповнені списками рекутності та семангулярності, які дали значення 0,838 та 0,500 відповідно, що підтверджує вибір пари черв’ячних передач у поєднанні як рушійної основи з високим ступенем гнучкості конструкції.

Проект безпеки та чисельне моделювання двошнекового екструдера для енергетичних матеріалів

Підсумуйте: Джі та ін. [9] створили двошнековий екструдер для енергетичних матеріалів, забезпечивши безпечні умови. У цій роботі було проведено точне чисельне моделювання на основі підходу кінцевих елементів для прогнозування вибухового моменту енергетичних матеріалів у двогвинтових стволах з різними конфігураціями вентиляції під тиском. Геометричні характеристики різьбових елементів такі: зовнішній діаметр гвинта становить 50,4 мм, його міжцентрова відстань становить 40,8 мм, його зовнішній діаметр і стовбур розділені проміжком 0,5 мм, а його кроки становлять 50 мм і 75 мм відповідно. Крім того, модель Берда-Карро була використана для характеристики течії бігуна. [10] Спеціальний ствол був розроблений для опору вибуховим хвилям, два отвори для скидання тиску були розглянуті в моделі ствола. Їхні результати показали, що верхня частина шнека та зона зчеплення мають найбільший тиск і швидкість зсуву під час виробництва енергетичних матеріалів двошнековими екструдерами. Таким чином, вибухові аварії та детонації найбільш ймовірні в цих точках. Тиск у горизонтальному розділеному стволі помітно нижчий, ніж у звичайному стволі. Показано, що вторинний тиск зникає, а деформація стовбура значно зменшується.

Аналіз структури та оптимізація дизайну шнекового екструдера FDM

Підсумуйте: Li et al. [11] запропонували оптимізовану конструкцію шнека дротяного екструдера моделювання плавленого осадження (FDM), який є однією з найбільш широко використовуваних технологій 3D-друку у світі. У цьому дослідженні програмне забезпечення кінцевих елементів ANSYS було застосовано для прогнозування параметрів потоку в шнеку екструдера. Метод ортогонального випробування використовувався для дослідження впливу кроку шнека, глибини шнека, ширини канавки шнека, ширини кромки шнека та довжини секції вимірювання на поле швидкості, поле тиску, поле температури та швидкість зсуву. Крім того, програмне забезпечення SolidWorks використовувалося для створення 3D-моделі гвинта, а під час моделювання використовувався матеріал ABS зі специфічними властивостями. Нарешті, ефективність запропонованої моделі перевірялася для кожного параметра за допомогою програмного забезпечення Minitab версії 17. Після визначення ідеальних факторів оптимізований гвинт перевірили та підтвердили. Їхні результати показали, що запропонований дротяний екструдер може працювати ефективно, коли крок шнека, глибина канавки шнека, ширина краю шнека та довжина вимірювальної секції становлять 15 мм, 1,3 мм, 1,5 мм і 85 мм відповідно. Оптимізований шнек може підвищити ефективність плавлення матеріалу ABS.

DEM аналіз розподілу часу перебування під час двошнекового гранулювання

Резюмуйте: Zheng et al. [12] вивчали процес двошнекової грануляції (TSG) за допомогою методу дискретних елементів (DEM). У цьому дослідженні основа графічного процесора (GPU) була використана для розробки DEM для отримання як макроскопічної, так і мікроскопічної інформації. Поступальний і обертальний рух кожної частинки в DEM визначається другим законом Ньютона. Радіус шнека (R s ), відстань між центрами (C l ), зазор між двома шнеками (s), зазор між внутрішнім барабаном і шнеком (b) і кількість паралельних каналів (e) є основними геометричними характеристиками. Два гвинти ортогональні. Спочатку геометрії двогвинтового гранулятора були створені за допомогою програмного забезпечення автоматизованого проектування (CAD) і збережені як файл формату стандартної стереолітографії (STL) для подальшої обробки. Потім файл STL було завантажено в BlazeDEM-GPU, де була створена модель DEM для двошнекового гранулятора. Для оцінки продуктивності системи розподіл часу перебування (RTD) визначали за швидкістю шнека, конфігурацією шнека та параметрами матеріалу. Функція розподілу часу перебування (E-криві) продемонструвала зменшений розкид для більшого розміру частинок і більшої швидкості шнека, що означає, що частинки мали значний час перебування в двошнековому грануляторі. Нарешті, їхні висновки показали, що DEM може бути надійною основою для моделювання подвійних шнекових грануляцій. Проте вплив розташування шнеків і параметрів рецептури (таких як форма частинок і додавання рідкого сполучного) на поведінку подвійного шнекового гранулювання необхідно вивчити в майбутніх роботах.

Оптимізація профілів шнеків для двошнекової екструзії харчових продуктів за допомогою генетичних алгоритмів і нейронних мереж

Підсумуйте: Kowalski et al. [13] розробили новий метод для оптимізації процесу проектування профілю гвинта, використовуючи комбінацію моделі генетичного алгоритму та функції відповідності нейронної мережі. У необхідних умовах розглянуто особливості гвинтових профілів для різних цільових виробів. Були передбачені різноманітні величини для оптимальної продуктивності двошнекової екструзії харчових продуктів, включаючи тиск, крутний момент двигуна, питому механічну енергію (SME), коефіцієнт розширення (ER), водопоглинання (WAI) і розчинність у воді (WSI). У цьому дослідженні використовувалося борошно з твердої червоної ярої воскоподібної пшениці (вар. Sagitario), отримане від лабораторії якості західної пшениці USDA (Pullman, WA, США). Борошно містило 14,1 відсотка білка (відсоток сухої речовини), який гідратували при 4 ℃ у змішувачі для досягнення заданого вмісту вологи. Для перевірки відсутності амілози використовували колориметричне дослідження з розчином йоду. Процес екструзії проводили за допомогою двошнекового екструдера з одностороннім обертанням діаметром 20 мм (модель TSE 20/40, CW Brabender Instruments Inc., South Hackensack, NJ, USA). Екструдер працював із співвідношенням L/D 20:1 і чотирма окремими зонами регулювання температури. І модель генетичного алгоритму, і модель нейронної мережі були виконані за допомогою MATLAB (R2015b, MathWorks, Inc., Natick, MA, USA). Для тиску, крутного моменту двигуна та реакцій процесу SME моделі нейронних мереж продемонстрували високі значення R 2 (>0,979), але реакції продукту ER (0,935), WSI (0,900) і WAI (0,847) продемонстрували значно нижчізначення R 2 . П'ять різних цільових продуктів були створені в п'яти незалежних дослідженнях з використанням моделі генетичного алгоритму. Серед випробувань 1, 3, 4 і 5 з двома стандартними відхиленнями випробування 2 мало дещо більше розширення, ніж передбачалося. Для випробувань 1, 2 і 4 індекс водопоглинання був у межах двох стандартних відхилень. Для випробувань 1, 3, 4 і 5 індекс розчинності у воді був у межах двох стандартних відхилень. Прогнозована дисперсія була особливо значною для WAI, який має ширший діапазон варіабельності. Нарешті, їхні висновки показали, що запропонований метод має достатню ефективність для прогнозування оптимальних характеристик конструкції шнекового профілю для забезпечення кращого процесу екструзії.

Проектування та виготовлення екструзійної машини для переробки пластмас

Підсумуйте: Kumar et al. [14] побудували екструзійну систему для виробництва нитки з переробленого пластику, яка є важливою частиною проектування 3D-принтера. У цій роботі було сконструйовано експульсну машину для генерування волокна для 3D-друку з гранул ПЕТ-пляшки. Остаточним проектом була недорога високопродуктивна машина, яка подрібнює, розчиняє та змішує пластикові пляшки для води з поліетилентерефталату після видалення їх у вигляді однорідного волокна. Основна процедура розробленої системи екструзії містить шнек, який переміщує придатні для переробки пластикові гранули з тримача через місце нагріву в металевій лінії, де пластик розріджується під дією високої температури. Потім зріджені пластикові гранули переміщуються в гвинт із тримача, щоб стиснутись через носик у напрямку до кінця лінії, щоб оформити волокно. Процес екструзії складається з п’яти окремих етапів, включаючи встановлення насадки екструдера, фіксацію температури матеріалу, бункер подачі, напрямну нитку та вимірювання діаметра нитки, під час якого температура може змінюватися для досягнення різних розмірів нитки. Процес проектування здійснювався в сім етапів, включаючи стовбур, бункер, насадку, гвинтовий стрижень, лезо подрібнювача, лиття подрібнювача та екструзійний вузол. Їхні результати показали, що оптимального результату можна досягти, фіксуючи температурний діапазон між 230-250°C, а високої ефективності можна досягти, зменшивши теплопровідність. З більшою відстанню між контейнером і теплою зоною можна включити більший об’єм пластику, що дозволяє екструдеру вивантажувати більше волокна без ризику блокування дельти лінії нагріву.

Розробка структури для покращення характерних властивостей екструдованих аналогів рослинного м’яса

Підсумуйте: Sun et al. [15] розробили структурний дизайн для покращення якості аналогів м’яса рослинного походження, подібного до м’яса тварин. У цьому дослідженні технологія екструзії з високою вологістю була використана для оцінки рецептур та оптимізації умов екструзії, а також було пояснено зв’язок між структурою та рецептурою/обробкою. Досліджено значення важливих структурних компонентів, таких як білки, полісахариди та їх суміші, у виробництві волокнистих структур у аналогах м’яса. Потім було досліджено вплив температури бочки, конструкції охолоджувальної матриці та рівня вологості корму на досягнення аналогічної якості м’яса. Їхні висновки показали, що екструзія з високою вологістю є реалістичним і економічно ефективним методом обробки для виробництва аналогів рослинного м’яса. Крім того, необхідні якості кінцевого продукту можуть бути досягнуті шляхом регулювання таких факторів процесу, як температура бочки та вміст вологи в кормі.

Он-лайн оптичний моніторинг продуктивності змішування в двошнекових екструдерах, що обертаються разом

Резюмуйте: Bernardo et al. [16] запропонували онлайновий метод оптичного моніторингу для оцінки загальної продуктивності змішування двошнекових екструдерів, що обертаються одночасно, з урахуванням різних геометрій. Запропонована технологія базується на розсіюванні світла та затримці, спричиненій частинками дисперсної фази, які можуть бути використані для отримання інформації про кількість (як каламутність) і форму (як подвійне променезаломлення) частинок. Потім у різних осьових точках уздовж трьох окремих блоків замішування та при різних швидкостях шнека були сформовані криві розподілу часу перебування (RTD). Параметри K (константа на кривій пульсу, пов’язана з площею під кривою RTD) і дисперсія кривих RTD були використані для зображення дисперсійних і розподільних індексів змішування. Показано, що K є точним показником дисперсійного змішування, тоді як дисперсія може бути використана для оцінки розподільного змішування. Результати експериментів показали, що ці індекси змішування чутливі до змін умов обробки та відображають прогнозовану поведінку кожної геометрії блоку замішування.

Основні технологічні досягнення екструзійної обробки

Підсумуйте: Емін [17] досліджував сучасні технологічні розробки екструзійної обробки, які займають важливе місце в харчовій промисловості завдяки своїй гнучкості для використання різноманітної сировини для виробництва адаптованих харчових продуктів. Дослідження цього процесу в основному поділяються на дві основні частини, включаючи гвинт і матрицю, які стосуються екструдованої сировини та надання бажаної форми та текстури виробам. Після цих двох розділів продукт буде готовий до вживання клієнтами. Для забезпечення якості розроблених продуктів були проведені деякі аналізи реакційних і реологічних властивостей. При аналізі реакційних властивостей враховуються не тільки молекулярні взаємодії, але й деякі фактори, включаючи температуру, час, напругу зсуву, компоненти, співвідношення змішування та вміст води. У реологічних властивостях досліджуються властивості змішування, профіль термічної та механічної напруги в шнековій секції або розширення та текстурування в секції матриці. Аналіз умов обробки є ще одним важливим етапом, який включає аналіз профілю термічної напруги, термомеханічного профілю напруги та аналіз характеристик змішування. Для першого аналізу (профіль термічної напруги) дуже важливо зібрати деяку інформацію щодо температури матеріалу та часу його перебування. Для останнього (термомеханічний профіль напруги та характеристики змішування) виконується чисельний аналіз переважно методом кінцевих елементів (FEM) з використанням коду FEM ANSYS POLFLOW для отримання необхідної інформації про термомеханічний профіль напруги та характеристики змішування. Потім зібрана інформація може бути використана для коригування процесу для точного виконання процесу для отримання бажаного продукту або отримання продуктів у різних бажаних масштабах.

Дизайн

Дизайн 1

Підсумуйте: цю процедуру проектування використали Sobowale та ін. [18] [19] для виготовлення двошнекового екструдера. Екструдер був розроблений для вирішення всіх проблем, згаданих у конструкції двошнекового екструдера, проведеної Сенанайаке та Кларк [20] та Ямсаенсунгом та Ноомуангом . [21] У цій роботі продуктивність розробленого екструдера досліджувалась за допомогою різних приладів, включаючи борошно кокоям, змінний вміст вологи в кормі (FMC) і швидкість шнека (SS). Були проаналізовані різні фактори, такі як коефіцієнт розширення, час перебування (RT), пропускна здатність і функціональна ефективність, щоб переконатися, що всі частини екструдера належним чином зібрані та працюють належним чином з високою ефективністю. Сконструйований екструдер працював чудово, продукти розширювалися досить добре. За винятком зміни кольору екструдату кокояму при підвищених температурах, що призвело до отримання небажаного продукту, під час операції не було серйозних проблем. Зрештою це вплинуло на температуру стовбура та використовуваний FMC, і припускають, що холодна екструзія більш підходить для екструдату кокоям. Вставивши в машину змінний блок матриці різної форми, випробування обладнання довели його можливості як багатофункціональної машини для екструдування, що генерує численні вигнані елементи різноманітних форм і розмірів.

Розрахунки

Проектні розрахунки були виконані на основі роботи Senanayake і Clarke, [20] Harold et al. , [22] Khurmi і Gupta, [23] Singh і Heldman, [24] і Sobowale et al. працює. [25] [26] [19] Різні параметри двошнекового екструдера, сконструйованого в 2010 році, перераховані в таблиці I. Основні значення були визначені, а інші менш важливі значення були отримані під час проектних розрахунків. Ці параметри мають вирішальне значення для досягнення цілей розробки правильного двошнекового екструдера з точки зору комерційного, масового виробництва та точного екструдованого продукту. Отже, визначення значень параметрів і взаємозв’язок між ними має бути ретельно розглянуто під час проектування двошнекового екструдера.

| Параметр | символ | одиниця | Припущення | Номер формули |

| Довжина ствола | Фунт | мм | - | (1) |

| Довжина гвинта | Л | мм | 1898, L/D співвідношення 25/1 | (1) |

| Діаметр гвинта | Д | мм | 65, L/D співвідношення 25/1 | (1) |

| Висота балки | Yмакс | мм | - | (2) |

| Початковий діаметр ділильного кола | По | мм | - | (2) |

| Товщина балки | b | мм | - | (2) |

| Довжина обличчя пучка | я | мм | - | (2) |

| Загальне споживання електроенергії | Пт | кВт | - | (3) |

| Частка споживаної потужності для в’язкого розсіювання | Пс | кВт | - | (3) |

| Діаметр швидкості | Vd | мм | - | (3) |

| Перепад тиску | ΔP | Н мм -2 | - | (3) |

| Потужність гвинта номер | Np | об/хв | - | (4) |

| Щільність екструдату | ρ | кг/м 3 | - | (4) |

| Швидкість гвинта | Н | об/хв | - | (4) |

| Коефіцієнт швидкості | Nr | об/хв | - | (5) |

| Діаметр веденого шківа | D2 | мм | 73.5 | (5) |

| Діаметр ведучий шків | D1 | мм | - | (5) |

| Швидкість ведучого шківа | N1 | об/хв | - | (6) |

| Швидкість веденого шківа | N2 | об/хв | - | (6) |

| Довжина ствола | B l | мм | - | (7) |

| Ширина прольоту | ε | мм | 5.6 | (8) |

| Радіальний льотний зазор | δf | мм | 0,2 | (9) |

| Внутрішній діаметр бочки екструдера | Db | мм | 65.2 | (15) |

| Кут гвинтової лінії при корінь гвинта | θs | ступінь | - | (10) |

| Кут спіралі в корені болта | θb | ступінь | - | (10) |

| Ширина каналу в корінь гвинта | Ws | мм | - | (11) |

| Ширина каналу в корінь болта | Wb | мм | - | (11) |

| Вага шківа | Wp | Н | 14,715 | (12) |

| Маса шківа | Mp | кг | 1,501 | (12) |

| Об'єм бункера | В | м 3 | 4,125 × 10 3 | (13) |

| Зміна радіуса валу | Δr | мм | - | (13) |

| Висота валу | ч | мм | - | (13) |

| Діаметр валу | Ds | мм | 24 | (14) |

| Допустима напруга зсуву вала (крутний момент) | Т | Нм | 4,95 | (14) |

| Масова витрата | м | кг/год | 50 | (15) |

| Глибина каналу вимірювання | Хм | мм | 2.72 | (15) |

| Питома вага | Г | немає одиниці | - | (15) |

| Динамічна несуча здатність упорного підшипника | Creq | кН | 15.14 | (16) |

| Коефіцієнт значення обертання | fd | немає одиниці | - | (16) |

| Тиск тяги від екструдера | Факс | кН | 15.14 | (16) |

| Термін служби підшипника | Lf | год | - | (16) |

Дизайн 2

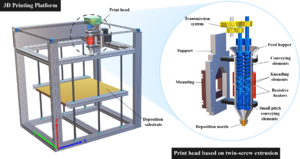

Підсумуйте: Джастіно Нетто та Сільвейра [27] розробили головку 3D-принтера (рис. 2), застосувавши концепцію двошнекової екструзії, у якій обидва підходи одночасного змішування кількох матеріалів і прямого осадження продукту були організовані для належного створення 3D об'єктів. Їхня методологія була створена на основі книги Кольгрюбера про проектування двошнекового екструдера, що обертається разом . [28] Щоб оцінити правильність формалізованої процедури, за допомогою 3D-принтера була виготовлена друкуюча головка з АБС у реальному масштабі. Експеримент зі створення прототипу показав, що виготовлення невеликих гвинтових елементів є складним завданням, хоча це можливо. Крім того, їхні висновки показали, що для більшого ущільнення системи передачі необхідно організувати альтернативні процедури. Крім того, використовувану структуру можна використовувати в інших проектах, які стосуються маломасштабного проектування та забезпечують корисний систематичний підхід для чіткого визначення факторів впливу на проектування 3D-друкарських голівок.

Рис.2. Головна платформа 3D-принтера на основі двошнекової екструзії

Рис.2. Головна платформа 3D-принтера на основі двошнекової екструзіїУ таблиці II наведені параметри проектування тривимірної друкувальної головки на основі двошнекової екструзії, запропонованої Нетто і Сільвейра. [27] Подібні роботи в літературі ігнорують цю цінну інформацію. У цій роботі було описано системний підхід до аспектів процедури проектування саме для забезпечення повного керівництва для майбутніх робіт. Крім того, аналітичні моделі цієї роботи дуже корисні для адаптації процесу прийняття рішень в інших невеликих екструдерах у подібних роботах.

| Параметр | символ | одиниця | Припущення | Номер формули |

| Зовнішній діаметр | D E | мм | 12.0 | (1) |

| Відстань між центрами | А | мм | 10.2 | (1) |

| Кількість ниток | З | 2 | (1) | |

| Крок гвинта | П | мм | 18, 12, 6 | (6) |

| Зазор між гвинтами | с | мм | 0,2 | - |

| Фланговий кут зсувного профілю | F W1 | град | 70.44, 69.31, 66.89 | - |

| Бічний кут повністю витертого профілю | F W0 | град | 63.6 | - |

| Кут наконечника зсувного профілю | K W1 | град | 12.69, 14.95, 19.78 | - |

| Кут наконечника повністю витертого профілю | K W0 | град | 26.4 | - |

| Зменшений зовнішній діаметр | D A | мм | 11.8 | (3) |

| Зменшений внутрішній діаметр | Д К | мм | 8.2 | - |

| Внутрішній діаметр | Д І | мм | 8.4 | - |

| Передбачена низька швидкість обертання шнеків | Н | об/хв | 10 | (3) |

| Мінімальний діаметр валів | ds | мм | 5.5 | (2) |

| Обумовлений крутний момент | М Д | Нм | 10 | (2) |

| Допустима напруга | τ адм | МПа | 689,6 | (2) |

| оформлення | σ | мм | 0,2 | (3) |

| Довжина гвинта | Л | мм | 120 | (5) |

| Площа вільного перетину між шнеками і стовбуром | Безкоштовний | мм 2 | 74.4 | (6) |

| Діаметр отвору | d 0 | мм | 2.38 | (7) |

| Швидкість зсуву стінки | s -1 | 43.5 | (7) | |

| Довжина плашки | Я помру | мм | 12.5 | (8) |

| Безрозмірний параметр опору потоку | K с | Немає одиниці | 3,8 × 10 4 | (8) |

| Описаний діаметр шестигранних валів | d s | мм | 5.5 | (10) |

| Ефективна довжина валів | L ефф | мм | 240 | (10) |

| Навантаження на стиск | F додаток | мм | 155 | - |

| Падіння тиску на фільєрі | Δp | МПа | 1.37 | (8) |

Список літератури

- ↑ Шнайдер, Ханс-Петер (2005). «Історичний розвиток протиобертового двошнекового екструдера». Кунстоффе Пласт. Євро 1 : 1–6.

- ↑ Крістіян, Джая (2016-09-01). «Виготовлення базового шнекового екструдера для виробництва нитки для 3D-принтерів». Міжнародний журнал досліджень в інженерії та технології 5 .

- ↑ Сільвейра, Зільда де Кастро; Хустіно Нетто, Хоакім Маноель (2017). «ЩОДО КОНСТРУКЦІЇ ТА ТЕХНОЛОГІЇ ДВУХШНЕКОВИХ ЕКСТРУДЕРІВ С ОДНОРОТАЦІЙНИМ» . Anais do IX Congresso Brasileiro de Engenharia de Fabricação . Congresso Brasileiro de Engenharia de Fabricação. ABCM. doi : 10.26678/ABCM.COBEF2017.COF2017-0017 . Отримано 11 січня 2022 року .

- ↑ Pahl, Gerhard; Бейц, Вольфганг; Фельдгузен, Йорг; Гроте, Карл-Генріх (2007). «Процес розробки продукту» . У Герхарда Паля, Вольфганга Бейца, Йорга Фельдгузена, Карла-Генріха Гроте (ред.). Інженерне проектування: системний підхід . Лондон: Springer. С. 125–143. ISBN 978-1-84628-319-2 . Отримано 11 січня 2022 року .

- ↑ Сун, Цзе; Чжоу, Вейбяо; Ян, Лянгкунь; Хуан, Децзянь; Лін, Лянь-я (2018-03-01). «Екструзійний друк продуктів харчування для оцифрованого дизайну харчових продуктів і контролю їх харчування» . Журнал харчової інженерії . 3D-друкована їжа – дизайн і технології 220 : 1–11. doi : 10.1016/j.jfoodeng.2017.02.028 . ISSN 0260-8774 . Отримано 11 січня 2022 року .

- ↑ Го, Чао-Фан; Чжан, Мін; Бхандарі, Бхеш (2019-07-01). «Порівняльне дослідження між шприцевими та гвинтовими харчовими 3D-принтерами шляхом обчислювального моделювання» . Комп’ютери та електроніка в сільському господарстві 162 : 397–404. doi : 10.1016/j.compag.2019.04.032 . ISSN 0168-1699 . Отримано 11 січня 2022 року .

- ↑ I, Porpíglio; Rk, Scalice; Zc, Silveira (2019-01-01). «Аксіоматичний дизайн і варіанти рішень, застосовані до модульної 3D-друкарської головки на основі екструзії матеріалу». 29-та конференція з дизайну CIRP 2019, 8-10 травня 2019 р., Повуа-де-Варзім, Портгал 84 : 143–148. doi : 10.1016/j.procir.2019.04.319 . ISSN 2212-8271 .

- ↑ Ван, Хаоці; Чжан, Сюй; Тан, Ченгтун; Томсон, Вінсент (01.06.2018). «Семантична модель проектування аксіоматичних систем» . Праці Інституту інженерів-механіків, частина C: Журнал машинобудівної науки 232 (12): 2159–2184. doi : 10.1177/0954406217718858 . ISSN 0954-4062 . Отримано 11 липня 2022 року .

- ↑ Цзі, Дандан; Сяо, Юн; Хуан, Цюань; Ши, Хуйфан (2020-03). «Проектування безпеки та чисельне моделювання двошнекового екструдера для енергетичних матеріалів» . Journal of Physics: Conference Series 1507 (2): 022027. doi : 10.1088/1742-6596/1507/2/022027 . ISSN 1742-6596 . Отримано 21 липня 2022 року .

- ↑ Dus, SJ; Кокіні, JL (1990). «Прогнозування нелінійних в’язкопружних властивостей тіста з борошна твердої пшениці за допомогою конститутивної моделі Берда–Карро». Журнал реології 34 (7): 1069–1084. ISSN 0148-6055 .

- ↑ Лі, Бін; Чжан, Пен; Гу, Хай; Цзян, Цзе; Сун, Цзяньхуа; Сюй Юаньюань; Чжан Цзе (2021-03). "Аналіз структури та оптимізація конструкції шнекового екструдера дроту FDM" . Journal of Physics: Conference Series 1802 (2): 022003. doi : 10.1088/1742-6596/1802/2/022003 . ISSN 1742-6596 . Отримано 21 липня 2022 року .

- ↑ Чжен, Чао; Чжан, Лінг; Говендер, Ніколін; Ву, Чуань-Ю (02.01.2021). "Аналіз DEM розподілу часу перебування під час двошнекового гранулювання" . Порошкова технологія 377 : 924–938. doi : 10.1016/j.powtec.2020.09.049 . ISSN 0032-5910 . Отримано 21 липня 2022 року .

- ↑ Kowalski, Ryan J.; Петрисяк, Єва; Ганджял, Гіріш М. (2021-08-01). «Оптимізація профілів шнеків для двошнекової екструзії харчових продуктів за допомогою генетичних алгоритмів і нейронних мереж» . Journal of Food Engineering 303 : 110589. doi : 10.1016/j.jfoodeng.2021.110589 . ISSN 0260-8774 . Отримано 21 липня 2022 року .

- ↑ Кумар, Сагар; Сурадж, Р.; Кумар, М.В. Вінод (2021-02). «Проектування та виготовлення екструзійної машини для переробки пластмас» . Серія конференцій IOP: Матеріалознавство та інженерія 1065 (1): 012014. doi : 10.1088/1757-899X/1065/1/012014 . ISSN 1757-899X . Отримано 11 січня 2022 року .

- ↑ Sun, Cuixia; Фу, Цзялінг; Чанг, Юян; Лі, Сайя; Фанг, Япенг (01.06.2022). «Розробка структури для покращення характерних властивостей екструдованих рослинних аналогів м’яса» . Харчова біофізика 17 (2): 137–149. doi : 10.1007/s11483-021-09692-w . ISSN 1557-1866 . Отримано 29 липня 2022 року .

- ↑ Бернардо, Феліпе; Ковас, Хосе А.; Каневароло, Себастьян В. (2022-01). «Он-лайн оптичний моніторинг продуктивності змішування в двошнекових екструдерах, що обертаються разом» . Полімери 14 (6): 1152. doi : 10.3390/polym14061152 . ISSN 2073-4360 . Отримано 29 липня 2022 року .

- ↑ Емін, М. Азад (2022-01-01). "7 - Основні технологічні досягнення екструзійної обробки" . У Pablo Juliano, Roman Buckow, Minh H. Nguyen, Kai Knoerzer, Jay Sellahewa (eds.). Інновації харчової інженерії в ланцюзі постачання харчових продуктів . Академічна преса. С. 131–148. ISBN 978-0-12-821292-9 . Отримано 11 січня 2022 року .

- ↑Перейти до:18,0 18,1 Sobowale, SS; Адебо, О.; Adebiyi, JA (2018). «Розробка двошнекового екструдера» . Отримано 9 січня 2022 року .

- ↑Перейти до:19,0 19,1 19,2 Собовале, Сандей Самуель (2017). «Проектування, конструкція та оцінка продуктивності двошнекового екструдера». Agricultural Engineering International: журнал CIGR 19 (4): 181–186. ISSN 1682-1130 .

- ↑Перейти до:20.0 20.1 Senanayake, SAMAN S; Clarke, B (1999-05-01). «Спрощений двошнековий харчовий екструдер, що обертається разом: проектування, виготовлення та випробування» . Журнал харчової інженерії 40 (1): 129–137. doi : 10.1016/S0260-8774(99)00049-7 . ISSN 0260-8774 . Отримано 9 січня 2022 року .

- ↑ Yamsaengsung, Ram; Noomuang, Chumporn (2010). Моделювання кінцевих елементів для проектування одношнекового екструдера для снекових продуктів на основі крохмалю . стор. 5.

- ↑ Jr, Гарольд Ф. Джайлз; III, Елдрідж М. Маунт; Молодший, Джон Р. Вагнер (2004-12-31). Екструзія: Посібник і довідник з остаточної обробки . Вільям Ендрю. ISBN 978-0-8155-1711-5 .

- ↑ Gupta, RS Khurmi (2005). Підручник конструювання машин . Видавництво С. Чанд. ISBN 978-81-219-2537-2 .

- ↑ Сінгх, Р. Пол; Хелдман, Денніс Р. (2001-06-29). Вступ до харчової інженерії . Gulf Professional Publishing. ISBN 978-0-08-057449-3 .

- ↑ «Design and Performance Evaluation of Melon Sheller – Sobowale – 2016 – Journal of Food Process Engineering – Wiley Online Library» . Отримано 9 січня 2022 року .

- ↑ Sobowale, Sunday Samuel; Адебійі, Джанет Адеїнка; Адебо, Олувафемі Айодеджі (2017). «Проектування, конструкція та оцінка продуктивності жаровні гарі» . Journal of Food Process Engineering 40 (3): –12493. doi : 10.1111/jfpe.12493 . ISSN 1745-4530 . Отримано 9 січня 2022 року .

- ↑Перейти до:27,0 27,1 27,2 Хустіно Нетто, Хоакім М; Сільвейра, Зільда де К (2018). «Проектування інноваційної тривимірної друкуючої головки на основі двошнекової екструзії». Journal of Mechanical Design 140 (12): 125002. ISSN 1050-0472 .

- ↑ Кольгрюбер, Клеменс (2012). Двошнековий екструдер, що обертається разом . Carl Hanser Verlag GmbH Co KG. ISBN 3-446-43341-4 .