Wind Power W는 글로벌 에너지 위기에 대한 탁월한 "친환경" 솔루션입니다. 풍력 발전은 1990년부터 2002년까지 [1] 2003년에 가장 빠르게 성장한 사용 가능한 에너지 원이었으며 계속해서 강력한 성장을 이어가고 있습니다. 현재 풍력 발전 단지의 대부분은 유럽 국가와 미국에 있습니다. 2008년 말까지 전 세계 풍력 발전 용량은 120.8GW가 넘는 가치에 도달했습니다. [2] 캐나다 온타리오에 위치한 Wolfe Island 풍력 발전소는 각각 정격 용량이 2,300KW인 86개의 풍력 터빈 건설을 막 완료하여 농장의 전체 전력 용량이 197.8MW에 달했습니다. [3] 풍력 터빈 블레이드의 평균 수명은 약 20~25년입니다. 현재의 급속한 성장으로 인해 향후 20년 이내에 수천 개의 터빈 블레이드를 폐기해야 할 것으로 예상됩니다.]

현재 블레이드 폐기에는 매립, 소각, 재활용의 세 가지 옵션이 있습니다. [4] 매립 처리는 가장 저렴한 옵션입니다. 그러나 대부분의 국가는 매립 폐기물의 양을 줄이는 것을 목표로 하고 있으며 앞으로는 그렇게 많은 양의 물질을 폐기하는 것은 용납될 수 없을 것입니다. 터빈 블레이드는 복합 재료 W 로 구성되며 에너지원으로서 발열량 [5] 으로 연소될 수 있습니다. 소각하면 유해한 부산물이 생성될 수 있으며, 약 60%의 재료가 스크랩으로 남아 [4] 매립되거나 재료 내 건설 충전재로 재활용됩니다. 현재 재활용에는 두 가지 주요 방법이 있습니다. 즉, 재활용품을 생산하기 위해 스크랩의 크기를 크게 줄이는 기계적 방법과 스크랩 물질을 재료와 에너지로 분해하는열 처리 [5] 입니다.

지속 가능성을 높이려면 블레이드 설계 내에서 향후 재료 옵션을 고려해야 합니다. 현재의 열경화성 폴리머 재료보다 더 지속 가능한 옵션인 열가소성 W 폴리머 의 사용에 대한 연구가 진행되고 있습니다 . [4]

내용물

배경: 풍력 터빈 블레이드

풍력 터빈의 기본 구조는 3개의 캔틸레버 로터 블레이드가 부착된 높은 베이스에 의해 지지되는 로터로 구성됩니다. 허브 높이는 평균 약 90m이고 로터 블레이드의 범위는 45~90m입니다. [4] 블레이드에 가해지는 두 가지 주요 하중은 바람으로 인해 가해지는 힘과 블레이드 질량으로 인한 중력 중량입니다.

재료 요구 사항

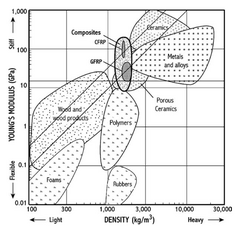

중력의 영향을 줄이고 최적의 공기역학적 성능을 얻으려면 밀도가 낮고 강성이 높은 재료를 사용해야 합니다. [5] 재료 열화를 줄이기 위해서는 긴 피로 수명도 중요합니다. 그림 2.0은 다양한 재료의 강성 대 밀도 그래프를 표시합니다.

여기서 Vf와 Vm은 섬유와 매트릭스의 몰 부피를 나타내고 n은 배향 계수를 나타냅니다. 이 방정식에서 복합 재료의 강성은 폴리머 매트릭스의 강성과 섬유의 방향에 따라 달라짐을 알 수 있습니다.

현재 재료

풍력 터빈에 사용되는 복합재는 주로 폴리머 매트릭스에 유리 또는 탄소 섬유 강화재를 사용합니다. 가장 일반적인 디자인은 유리 섬유를 사용한 열경화성 매트릭스입니다. [1] 유리 강화재의 특성은 탄소만큼 좋지는 않지만(표 1.0 참조) 저렴한 비용으로 유사한 강화재를 제공합니다. 열경화성 W 폴리머는 가교된 W 입니다 . 즉, 비가역적인 경화 과정을 거치므로 [8] 재활용 방법이 상당히 복잡해집니다.

재활용

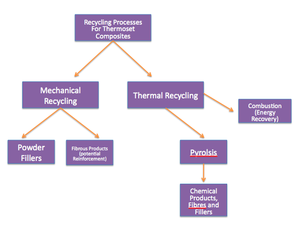

열경화성 복합재를 재활용하는 두 가지 일반적인 방법은 기계적 공정과 열 공정입니다. 그림 3.0은 다양한 재활용 공정의 개략도를 보여줍니다.

기계적 재활용

풍력 터빈 블레이드의 기계적 재활용 과정은 매우 간단하며 3단계 시스템으로 설명할 수 있습니다.

- 풍력 터빈 블레이드는 베이스에서 제거되고 더 쉬운 운반을 위해 현장에서 더 작은 크기로 절단됩니다. [4]

- 분쇄/해머 단계에서는 조각의 크기를 10밀리미터에서 50마이크로미터 미만으로 줄입니다. [8] 이 과정은 섬유에서 수지를 "분쇄"합니다.

- 등급화 공정은 필러 W 와 폴리머 재료 로 구성된 더 작고 미세한 입자로부터 재활용품의 크고/굵은 조각(섬유)을 분리하는 데 사용됩니다 .

더 미세한 크기의 재생재(폴리머/충전재)는 다른 용도의 충전재 대신 사용할 수 있습니다. 이것의 장점은 재활용품이 대부분의 일반적인 충전재보다 밀도가 훨씬 낮다는 것이며, 필러 재료의 10%를 재활용품으로 대체하면 질량을 최대 5%까지 줄일 수 있다는 것입니다. 그러나 충진재 대신 재생재를 첨가하면 기계적 특성이 저하됩니다. 이는 재활용품이 대부분의 충전재보다 더 많은 수지(매트릭스 재료)를 흡수하여 금형 점도가 높아지기 때문입니다. 이러한 감소는 10% 미만의 부하 상황에서만 허용됩니다. [8]

연구에서는 응용 분야의 강화 목적으로 재생물의 굵은 섬유 성분을 활용하려고 시도했습니다. 섬유 재생재를 소량 첨가하면 강도와 인성이 크게 감소하는 것으로 관찰되었습니다. [4] 이러한 강도 감소의 주요 원인 중 하나는 재활용 섬유에 항상 일부 잔류 수지가 남아 있어 섬유가 새로운 폴리머 매트릭스와 결합하기 어렵게 된다는 사실 때문입니다. 대부분의 과학자들이 이 재활용 물질을 고급 산업에 도입하는 것을 권장하지는 않지만; 현재 건설 산업에서의 적용이 조사되고 있습니다. 예를 들어, 재생재는 파티클보드의 목재 섬유 대신 사용되거나 아스팔트의 보강재로 사용될 수 있습니다. [8]

열 재활용

오래된 터빈 블레이드의 연소

열경화성 폴리머를 연소시켜 에너지를 얻을 수 있습니다. 대부분의 수지의 발열량은 30,000KJ/Kg입니다. 복합재료의 발열량 은 주로 폴리머 성분에 따라 결정된다. 이는 대부분의 충전재와 섬유 재료가 불연성이라는 사실 때문입니다. 일부 충전재는 가열 시 100KJ/Kg을 흡수하는 알루미나 삼수화물과 같은 에너지를 흡수하도록 제조되기도 합니다. [7] 폴리머 성분을 태운 후 남은 스크랩은 시멘트 용도로 사용할 수 있습니다. [7]

오래된 터빈 블레이드의 열분해 공정

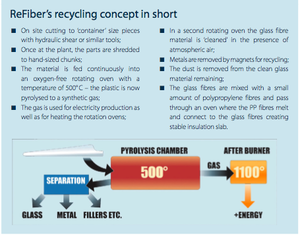

열분해 W는 폴리머 내 에너지 함량의 회복에 중점을 둡니다. 열분해 방법에 의한 처리는 가연성 물질을 산소 없이 약 500°C로 가열하여 더 낮은 중량의 유기 고체 물질이나 가스와 같은 액체 탄화수소 W 생성물 로 분해하는 것입니다 . 유리 섬유에 대한 이 공정의 효과는 탄소 섬유보다 유리 강화 섬유의 경우 훨씬 더 높습니다. 두 섬유 모두 강성을 유지하지만 유리 섬유는 초기 강도의 50%를 느슨하게 하고, 탄소 섬유는 강도를 5%만 느슨하게 합니다. 유리의 경우 남은 섬유는 접착제, 페인트 또는 콘크리트의 섬유 강화와 같은 응용 분야에 사용될 수 있습니다. 탄소 섬유는 강도 감소가 매우 작기 때문에 위험도가 낮은 복합 재료의 보강재로 다시 도입될 수 있습니다. 폴리머에서 수확된 에너지는 전기를 생산하는 데 사용될 수 있습니다. [9]

Refire Aps는 덴마크의 회사로 이 공정을 풍력 터빈 산업을 위해 개발했습니다. [9] 그림 4.0은 재활용 과정을 나타냅니다.

터빈 블레이드 재활용의 타당성

현재 널리 사용되는 터빈 블레이드 재활용 옵션이 매립보다 더 나은 옵션이지만 여전히 많은 문제가 있습니다. 대규모 상업적 규모의 풍력 발전이 대중화된 지 20년이 채 되지 않았으며, 이로 인해 풍력 터빈은 전체 수명 주기를 경험하지 못했습니다. 현재 상업용 재활용 회사가 번영할 수 있는 복합 폐기물의 공급이 많지 않습니다. 이는 풍력 터빈 재활용 산업의 과학적 발전에 대한 경제적 인센티브가 적다는 것을 의미합니다. 그러나 향후 10~15년 내에 풍력 터빈의 대규모 회전율이 예상될 수 있고 업계가 이에 대비해야 하기 때문에 이러한 재활용 기술을 개발하는 것이 중요합니다.

현재 재활용 기술에 대해 논의된 옵션에서 풍력 터빈 블레이드의 지속 가능한 수명주기를 개발하려고 할 때 재활용이 최상의 솔루션을 제공하지 않는다는 것을 알 수 있습니다. 이미 제조된 블레이드에 대해서는 재활용을 고려하는 것이 중요합니다. 앞으로 폐기 및 재활용 과정을 더 쉽게 만들기 위해 새롭고 다양한 재료로 더욱 지속 가능한 풍력 터빈 블레이드를 제작하는 것을 고려하는 것이 중요합니다.

미래 소재 및 제조 공정

열가소성 복합재

재활용 효율성을 높이려면 풍력 터빈 제조 시 미래 소재를 고려하는 것이 중요합니다. 현재 인기 있는 옵션 중 하나는 열가소성 복합재 매트릭스를 사용하여 풍력 터빈 블레이드를 제조하는 것입니다. 풍력 터빈 블레이드 생산에 사용할 수 있는 열가소성 소재의 예로는 PA-6이 있습니다(이 소재는 현재 델프트 대학에서 연구 중입니다). 열가소성 소재는 대부분의 열경화성 소재보다 마모 및 피로에 대한 저항성이 더 높습니다(인성이 더 높음). [10] 제조 공정도 빨라야 합니다(최대 6배). 이는 열경화성 재료의 비가역적 경화(가교) 과정을 거치지 않기 때문입니다. 이 재료는 녹고 재성형될 수 있기 때문에 재료를 완전히 재사용할 수 있습니다. 재료의 비용도 저렴합니다 [10] (표 1.0 참조). 그러나 열가소성 복합재를 사용하는 데에는 몇 가지 단점이 있습니다. 열가소성 복합재는 열경화성 소재와 비교할 때 인장 강도가 감소합니다. 유리/에폭시 열경화성 복합재는 인장 강도가 1166Mpa인 반면, PA6 열가소성 복합재는 인장 강도가 869Mpa에 불과합니다. [10] 또한 훨씬 더 높은 가공 온도가 필요하며 이는 더 많은 에너지를 의미하며 결과적으로 비용 증가를 예상할 수 있습니다. 다른 신기술과 마찬가지로 풍력 터빈 블레이드를 사용하기 위한 이 프로세스를 연구하고 산업화하려면 막대한 경제적 투자가 필요합니다.

| 재료 | 비용(∈/Kg) |

|---|---|

| 에폭시/유리 | 3.45 |

| PA-6/유리 | 3.18 |

복합 열경화성 수지와 함께 사용되는 실온 주입 및 플렉스 성형과 같은 반응성 폐쇄 금형 공정을 통해 변형되는 새로운 액체 열가소성 수지(LTP) 제품군이 최근 소개되었습니다. 고 분자량 아크릴 폴리머를 기반으로 한 이 새로운 수지는 다른 열가소성 복합 기술보다 제조 비용이 저렴합니다. Elium으로 명명된 LTP [11] 는 기계적 특성 측면에서 에폭시 수준으로 향상되었지만 인성이 에폭시보다 훨씬 높고 유리 전이 온도(Tg)에 도달하기 위해 후경화가 필요하지 않습니다. 전통적인 열경화성 처리 장비는 풍력 터빈 블레이드의 재처리에 활용될 수 있습니다. 열가소성 특성으로 인해 쉽게 열성형되고 재활용이 가능하며 에폭시 부품보다 피로 특성이 훨씬 높은 풍력 터빈 블레이드용 열가소성 수지로 간주됩니다. [12] 불포화 폴리에스테르와 달리 Elium 수지는 스티렌을 함유하지 않습니다.

진공 주입 처리

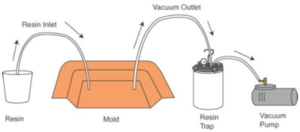

PA-6과 같은 열가소성 폴리머는 VIP(진공 주입 공정)를 사용하여 제조할 수 있습니다. [10] 진공 주입 과정은 다음과 같습니다(그림 5.0 참조).

- There is a manual layup of dry fibers in a mold

- The dry fibers are heated to a temperature of 160°C

- The resin (which consists of monomers, initiators and activators) are mixed

- The resin is infused into the mold, the driving force is the pressure gradient created by the vacuum (20 min)

- The excess resin is sucked into the vacuum line and separated by a trap

- The resin solidifies (45 min)

This process results in minimal excess resin. Since the resin on it's own, is quite brittle an excess of it can induce an increased tendency to failure. Compared to its manual processing counter parts, VIP is able to lower weight, increase strength and maximize the fiber to resin ratio.

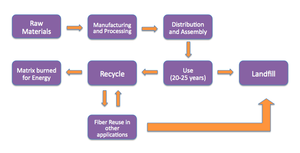

Current and Future Life Cycles

With the increase in popularity of wind farms, it is predicted that within the next twenty-five years 225,000 tonnes of rotor blade material will need to be recycled world-wide.[4] Currently wind turbine blades follow the life cycle as displayed by Figure 6.0, currently with landfill being the most popular option. During the 20-25 year lifespan of these blades it is imperative that recycling methods become optimized. In order to optimize these recycling processes a market/demand needs to be established for the recyclate fiber material in order to generate funds and encouragement.

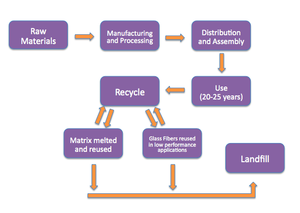

With the use and multiple reuse of thermoplastic materials, and recycling of the fibers in low performance application the life span of the materials can be increased greatly (see Figure 7.0) and the amount of material disposed in landfills can be dramatically decreased. Carbon fibers should also be considered in the future design of rotor blades, because although they display and increase in cost they provide better mechanical properties and are more resilient in the recycling process than glass fibers.With this reduction in waste, the wind turbine will be an even more sustainable form of energy.

References

- ↑ Jump up to: 1.0 1.1 Wind Web Tutorial. Retrieved November 11, 2009, from American Wind Energy Association

- ↑ US and China in race to the top of the global wind industry. (2009, February 2). Retrieced November 11, 2009, from Global Wind Energy Council: http://www.gwec.net/index.php?id=30&

- ↑ Wolfe Island Wind Project. (June 26, 2009). Retrieved November 10, 2009, from Ontario Power Authority.

- ↑ Jump up to: 4.0 4.1 4.2 4.3 4.4 4.5 4.6 Larsen, Kari (2009, January/February). Recycling wind turbine blades. Renewable Energy Focus, 71-73.

- ↑ Jump up to: 5.0 5.1 5.2 5.3 5.4 5.5 Brøndsted P, Aage Lystrup, Lilholt H. 풍력 터빈 블레이드용 복합 재료. 아누. 목사 Mater.Res. (2005) 35:505-538

- ↑ 종합해 보면 복합 재료의 과학과 기술입니다. NOVA: Science in the news에서 2009년 11월 11일에 검색함

- ↑다음으로 이동:7.0 7.1 7.2 7.3 Pickering SJ 열경화성 복합재료 재활용 기술 – 현황. 복합재: 파트 A 37(2006) 1206-1215

- ↑다음으로 이동:8.0 8.1 8.2 8.3 Pickering SJ 열경화성 복합재료 재활용 기술 – 현황. 복합재: 파트 A 37(2006) 1206-1215

- ↑다음으로 이동:9.0 9.1 ReFiber ApS. 검색함(2009년 11월 23일): http://www.refire.com

- ↑다음으로 이동:10.0 10.1 10.2 10.3 Van Rikswijk K., Joncas S., Bersee HEN, Bergsma OK, Beukers, 2005 "MQ 크기 풍력 터빈 블레이드를 위한 지속 가능한 진공 주입 열가소성 복합재 - 예비 설계 및 제조 문제"

- ↑다음으로 이동:11.0 11.1 http://www.arkema.com/en/

- ↑ http://sites.google.com/site/hyucomposites