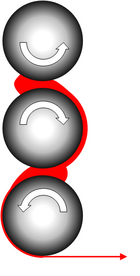

Gambar 1: Pengaturan roller pada kalender tipe 'I' yang khas

Gambar 1: Pengaturan roller pada kalender tipe 'I' yang khasKalender adalah alat yang digunakan untuk memproses lelehan polimer menjadi lembaran atau film. Alat ini telah digunakan selama lebih dari seratus tahun dan ketika pertama kali dikembangkan, alat ini terutama digunakan untuk memproses karet, tetapi sekarang umumnya digunakan untuk memproduksi lembaran W termoplastik , pelapis, dan film. [1] Kalender tidak pernah menjadi sangat populer ketika pertama kali ditemukan terutama karena sulit untuk menyesuaikan celah yang diinginkan antara rol; akibatnya, sulit untuk mendapatkan ketebalan lembaran yang akurat. Proses ini tidak mulai menjadi populer sampai tahun 1930-an ketika mesin menjadi lebih mudah untuk disesuaikan. [2] Sekarang kalender dapat mencapai toleransi sekitar±{\displaystyle \pm }

Isi

Bagaimana itu bekerja

Konsep kalender cukup mudah dipahami. Ide dasar dari mesin ini adalah menekan polimer yang dilunakkan dengan panas di antara dua atau lebih rol (area ini disebut nip) untuk membentuk lembaran kontinu. Untuk memulai proses, polimer harus melalui pencampuran dan fluks sebelum melewati kalender. Pencampuran adalah proses yang menciptakan polimer yang diinginkan dan fluks memanaskan dan membuat polimer campuran ini menjadi konsistensi yang lebih mudah ditangani oleh kalender.. [3] Polimer kemudian siap untuk melewati kalender dan membiarkannya pada ketebalan bergantung terutama pada jarak antara dua rol terakhir. Rangkaian rol terakhir juga menentukan hasil akhir permukaan; misalnya, bahan-bahan tersebut dapat mempengaruhi kilap dan tekstur permukaan. [1] Satu hal tentang polimer yang dikalender adalah bahwa lembaran yang melewati penggulung cenderung mengikuti rol yang bergerak lebih cepat dari dua rol yang bersentuhan dengannya dan juga lebih menempel pada gulungan yang lebih panas. Itulah sebabnya kalender biasanya diakhiri dengan roller yang lebih kecil dengan kecepatan lebih tinggi untuk mengelupas lembarannya. Itu juga sebabnya roller tengah biasanya disimpan lebih dingin sehingga lembaran tidak menempel pada roller lainnya atau pecah karena menempel pada kedua roller, yang dapat terjadi. [4] Fenomena pemisahan ini memaksa operator kalender menginginkan rasio gesekan yang tinggi antara dua roller, yang berkisar antara 5/1 hingga 20/1. [4]

Kegunaan

- Ubin lantai

- lantai terus menerus

- pakaian hujan

- tirai kamar mandi

- penutup meja

- pita yang sensitif terhadap tekanan

- pelapis otomotif dan furnitur

- penutup dinding

- langit-langit bercahaya

- tanda dan tampilan

- dll. [3]

Spesifikasi Material

Polimer terbaik untuk kalender adalah termoplastik. Salah satu alasannya adalah karena bahan tersebut melunak pada suhu yang jauh lebih rendah daripada suhu lelehnya, sehingga menghasilkan rentang suhu kerja yang luas. Mereka juga menempel dengan baik pada roller, memungkinkan mereka untuk terus melewati rantai dengan baik, tetapi mereka tidak menempel dengan baik dan tersangkut pada roller. Alasan terakhir adalah lelehan termoplastik memiliki viskositas yang cukup rendah, namun masih cukup kuat untuk menyatu dan tidak tumpah ke mana-mana. Bahan yang peka terhadap panas juga bagus untuk kalender karena kalender memberikan tekanan yang sangat besar pada bahan untuk mengerjakannya dan oleh karena itu tidak memerlukan suhu tinggi untuk memprosesnya sehingga membatasi kemungkinan degradasi termal. Inilah sebabnya kalender sering kali menjadi metode pilihan untuk memproses PVC. [2] Karena sifat prosesnya, polimer harus memiliki riwayat geser dan termal yang konsisten di seluruh lebar lembaran. [5]

Keuntungan

Lembaran plastik kualitas terbaik saat ini diproduksi oleh kalender; pada kenyataannya, satu-satunya proses yang bersaing dengan kalender dalam pembentukan lembaran adalah ekstrusi W. Kalender juga sangat baik dalam menangani polimer yang sensitif terhadap panas karena hanya menyebabkan sedikit degradasi termal W . Keuntungan lain dari kalender adalah kemampuannya dalam mencampurkan polimer yang mengandung zat aditif padat dalam jumlah tinggi sehingga tidak dapat tercampur atau terfluks dengan baik. Hal ini benar karena dibandingkan dengan ekstrusi, kalender menghasilkan tingkat leleh yang besar dibandingkan dengan jumlah energi mekanik yang dimasukkan. [6] Karena ini, perusahaan dapat menambahkan lebih banyak produk pengisi ke plastik mereka dan menghemat uang untuk bahan mentah. Kalender adalah mesin yang sangat serbaguna yang berarti sangat mudah untuk mengubah pengaturan seperti ukuran celah roller.

Kekurangan

Meskipun proses penanggalan menghasilkan produk yang lebih baik dibandingkan proses ekstrusi, terdapat beberapa kelemahan. Salah satu kelemahannya adalah prosesnya lebih mahal untuk dilakukan, sehingga menjadi penghalang utama bagi banyak perusahaan. Proses penanggalan juga tidak sebaik pada alat pengukur yang terlalu tinggi atau terlalu rendah. Jika ketebalannya di bawah 0,006 inci maka ada kecenderungan munculnya lubang kecil dan rongga pada lembaran. [4] Jika ketebalannya lebih besar dari sekitar 0,06 inci, ada risiko udara terperangkap di dalam lembaran. [7] Ketebalan apa pun yang diinginkan dalam rentang tersebut akan menjadi jauh lebih baik jika menggunakan proses kalender.

Jenis

Ada 3 tipe utama kalender: tipe I, tipe L, dan tipe Z

Saya mengetik

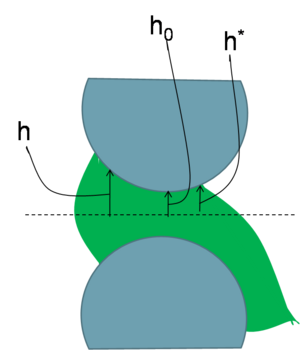

Gambar 1: Pengaturan roller pada kalender tipe 'I' yang khas

Gambar 1: Pengaturan roller pada kalender tipe 'I' yang khasTipe I, seperti terlihat pada Gambar 1, selama bertahun-tahun merupakan kalender standar yang digunakan. Itu juga dapat dibuat dengan satu rol lagi di tumpukan. Namun desain ini tidak ideal karena pada setiap nip terdapat gaya luar yang mendorong roller menjauh dari nip.

Tipe L

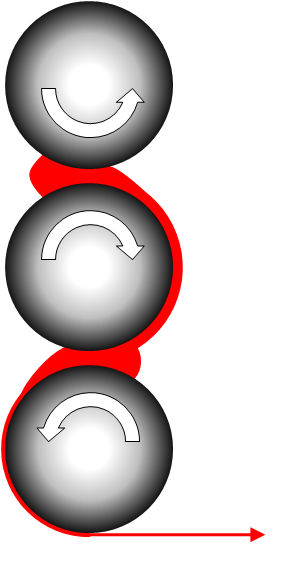

Gambar 2: Pengaturan roller pada kalender tipe 'L' terbalik

Gambar 2: Pengaturan roller pada kalender tipe 'L' terbalikTipe L sama seperti yang terlihat pada Gambar 2 tetapi dicerminkan secara vertikal. Kedua pengaturan ini telah menjadi populer dan karena beberapa roller berada pada sudut 90 o terhadap roller lainnya, gaya pemisah gulungannya memiliki pengaruh yang lebih kecil pada roller berikutnya. Kalender tipe L sering digunakan untuk memproses vinil kaku dan kalender tipe L terbalik biasanya digunakan untuk vinil fleksibel. [8]

Tipe Z

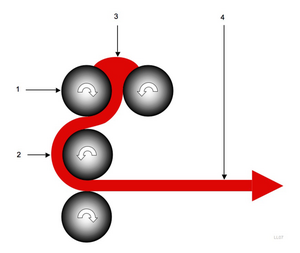

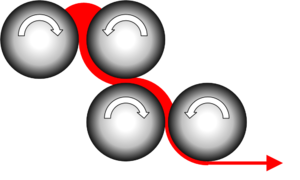

Gbr. 3: Pengaturan rol pada kalender tipe 'Z' yang umum

Gbr. 3: Pengaturan rol pada kalender tipe 'Z' yang umumKalender tipe z menempatkan setiap pasang rol pada sudut kanan ke pasangan berikutnya dalam rantai. Artinya, gaya pemisah gulungan yang ada pada masing-masing roller satu per satu tidak akan mempengaruhi roller lainnya. [5] Fitur lain dari kalender tipe Z adalah bahwa kalender ini kehilangan lebih sedikit panas pada lembaran karena seperti dapat dilihat pada Gambar 3, lembaran tersebut hanya bergerak seperempat keliling rol untuk berpindah ke sela-sela rol. [9] Kebanyakan jenis lainnya berukuran sekitar setengah keliling roller.

Fisika Kalender

Mekanika Fluida

Gambar 4: Parameter yang digunakan dalam persamaan berikut

Gambar 4: Parameter yang digunakan dalam persamaan berikutDengan menggunakan analisis Newton, prosesnya dapat dimodelkan. Asumsi yang harus dibuat untuk mengembangkan persamaan ini adalah: [5]

- Alirannya simetris antara kedua roller

- Aliran berada pada kondisi tunak dan laminar

- Cairan yang tidak dapat dimampatkan

- Tidak ada slip antara fluida dan roller

- Jari-jari roller jauh lebih besar dibandingkan dengan jarak antar roller sehingga dapat diasumsikan terjadi aliran antar pelat sejajar.

Kecepatan fluida/cairan terhadap roller: [5]

VD=Rω{\displaystyle V_{d}=R\omega \,}

- R adalah jari-jari roller

- ω{\displaystyle \omega }

adalah kecepatan sudut roller dalam rad s -1

Kecepatan juga dapat ditemukan di mana saja di antara roller menggunakan persamaan berikut: [5]

V(X)=VD-12akuDPDX(H2-kamu2){\displaystyle V(x)=V_{d}-{\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

- h adalah setengah jarak antara kedua rol x jaraknya (lihat Gambar 4)

- dP/dx adalah gradien tekanan

- y adalah jarak dari tengah antara roller yang kecepatannya dihitung

- aku{\displaystyle \eta }

adalah viskositas

Dari persamaan tersebut terlihat bahwa kecepatan aliran mendekati kecepatan roller ketika semakin dekat dengannya. Hal ini juga menunjukkan bahwa di tengah-tengah kedua roller kecepatannya akan paling lambat. Hanya dengan viskositas tinggi dan gradien tekanan rendah kecepatan leleh dapat mendekati kecepatan roller.

Aliran volumetrik dapat dimodelkan dengan: [5]

Q=2H∗WVD{\displaystyle Q=2h^{*}WV_{d}\,}

- W adalah lebar lembaran yang diproduksi

Persamaan ini secara langsung menunjukkan seberapa cepat suatu produk akan diproduksi.

Tekanan maksimum dapat ditemukan dengan: [5]

PMAX=15akuλ3VD2H0R2H0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h 0 adalah setengah jarak antara rol ketika keduanya berada pada posisi terdekat (lihat Gambar 4)

- λ{\displaystyle \lambda }

adalah p (lihat persamaan 6) pada h * (lihat Gambar 4)

Oleh karena itu, tekanan maksimum diturunkan dengan menurunkan kecepatan, viskositas atau radius roller atau dengan meningkatkan celah roller.

Persamaan berikut ini adalah untuk gaya yang disebabkan oleh fluida yang bekerja untuk memisahkan kedua roller: [5]

F=3akuVDRW4H0F(P,λ){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p didefinisikan dalam persamaan 6

Sangat penting bahwa gaya pemisahan gulungan ini harus serendah mungkin. Dari persamaan tersebut terlihat bahwa untuk melakukan hal tersebut viskositas, kecepatan, radius roller dan lebar lembaran perlu dikurangi dan celah roller perlu diperbesar.

p didefinisikan oleh: [5]

P2=X22RH0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 pada h 0 dan meningkat ke kanan

Total masukan daya ke kedua roller: [6]

Pw=3akuWVD22RH0F(λ){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

Seperti halnya gaya dan tekanan untuk menurunkan daya, viskositas, kecepatan roller, lebar dan radius roller perlu dikurangi dan celah roller perlu ditingkatkan. Persamaan tersebut menunjukkan bahwa masukan daya paling bergantung pada kecepatan, sehingga untuk menurunkan masukan daya cara yang paling efektif adalah dengan menurunkan kecepatan roller. Meskipun hal ini akan menurunkan produksi, melihat persamaan 3 menunjukkan bahwa perubahan kecepatan lebih kecil pengaruhnya terhadap keluaran dibandingkan dengan pengaruh daya.

Dua fungsi pada persamaan 5 dan 7 adalah: [6]

F(λ)=(1-λ2)[berjemur-1λ-berjemur-1PSaya]-[(λ-PSaya)(1-PSayaλ)1+PSaya2]{\gaya tampilan f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{\gaya tampilan f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

F(P,λ)=(λ-PSaya1+PSaya2)[-PSaya-λ-5λ5(1+PSaya2)+(1-3λ2)[λberjemur-1λ-PSayaberjemur-1PSaya]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- pi adalah p di mana lelehan awalnya mulai terkompresi (di mana lelehan bersentuhan dengan kedua rol)

Efek Suhu

Suhu lelehan fluida ditemukan paling tinggi di roller. Hal ini terjadi karena dua alasan:

- geser paling tinggi terjadi pada sisi-sisi aliran laminar dan oleh karena itu gesekan dan panas juga paling tinggi di sana

- panas ditambahkan ke sistem melalui roller, dan fluida tidak menghantarkannya dengan baik [6]

Efek dari hal ini cenderung semakin besar jika semakin kental fluidanya. Jika temperatur rolling dinaikkan maka akan terjadi perubahan pada mekanika fluida di atas. Ini akan menurunkan viskositas; akibatnya menurunkan masukan daya, tekanan dan gaya pemisah gulungan dalam fluida. Hal ini juga akan menurunkan kemungkinan patahnya cairan dan membuat permukaan menjadi lebih baik, namun hal ini harus dibayar mahal dan meningkatkan kemungkinan degradasi termal. [5]

Efek Kecepatan pada Produk Akhir

Kalender ini mampu menghasilkan lembaran polimer dengan kecepatan tinggi. Ia dapat menghasilkan terpal dengan kecepatan antara 0,1 - 2,0 ms ^-1 . [2] Peningkatan kecepatan mempunyai efek negatif pada proses, selain efek yang disebutkan di bagian Mekanika Fluida. Dengan meningkatkan kecepatan, panas memiliki waktu yang lebih sedikit untuk menyebar ke seluruh cairan dari roller sehingga menyebabkan variasi suhu yang lebih besar. Hal ini juga menyebabkan peningkatan gaya geser pada fluida pada roller, yang meningkatkan kemungkinan cacat permukaan seperti patahan. [5] Kecepatan jelas perlu dipilih dengan sangat hati-hati agar dapat menghasilkan produk yang berkualitas.

Pembengkokan Gulungan

Dalam kalender, roller berada di bawah tekanan besar, yang bisa mencapai hingga 41MPa pada gigitan terakhir. Tekanan tertinggi berada di tengah-tengah lebar roller dan akibatnya roller dibelokkan. Lendutan ini menyebabkan lembaran yang dibuat lebih tebal pada bagian tengahnya dibandingkan pada bagian sisinya. Ada tiga metode yang telah dikembangkan untuk mengkompensasi pembengkokan ini:

- Mahkota gulungan

- Gulung membungkuk

- Persimpangan gulungan

Roll crowning menggunakan roller yang mempunyai diameter lebih besar pada bagian tengahnya untuk mengimbangi defleksi roller. Pembengkokan gulungan melibatkan penerapan momen pada kedua ujung roller untuk melawan gaya lelehan pada roller. Dengan persilangan gulungan, rol ditempatkan agak miring satu sama lain dan oleh karena itu, gaya rol pada lelehan lebih tinggi di bagian tengah karena rol lebih banyak berada di atas satu sama lain, dan gaya yang diterapkan lebih kecil pada bagian tepinya. penggulungnya tidak terletak tepat di atas satu sama lain. [9]

Efisiensi energi

Efficiency is a ratio of input energy to output energy. The output is defined by mainly by equation 7 and input energy is known by power consumption. Therefore to increase efficiency one must lower the input energy or increase the output energy. Many things factor to input energy that don't contribute to the output at all. Prior to making any product it takes one to two hours to start up a calender to working condition when it's when cold.[4] Due to this efficiency becomes a dependent on time and therefore efficiency only increases the longer the machine is producing and calenders can only be considered to have a good efficiency if they are run for a long time. Time can be lost in many ways including changing rolled up sheets and adjusting calender settings. If a system can be set up with two rollers to collect finished sheeting and the calender can be quickly switched to unload sheeting on the second one after the first one is full time can be saved there. For the second point this can be speeded up by having better automated controls for settings. If it has to be done by hand then the rollers have to be stopped and cooled down but nowadays most calenders can do this through controls that operate hydraulics. As mentioned earlier the calender produces large rates of melt for the amount of mechanical energy input. This means that the temperature of the rollers can be kept lower than the temperature than the temperature that would be needed to perform an extrude the sheet thus saving heat energy. To keep better control over the roller temperature and save time heating the rollers they are made with holes drilled axially in them. This allows the fluid, used to heat the rollers, to be heated more easily externally and then circulated through the rollers.

References

- ↑ Jump up to: 1.0 1.1 Chanda, Manas and Roy, Salil. Plastics Technology Handbook. Taylor and Francis Group, LLC. 2006.

- ↑ Jump up to: 2.0 2.1 2.2 2.3 Crawford,R.J. Plastics Engineering 3rd ed. Butterworth-Heinemann. 1998

- ↑ Jump up to: 3.0 3.1 Schwartz, Mel. Encyclopedia of materials, parts and finishes, 2nd ed. CRC Press LLC, 2002.

- ↑ Jump up to: 4.0 4.1 4.2 4.3 Eighmy, G (1983). Coated fabrics calendars: Technology, uses, comparisons, trouble shooting. Journal of Coated Fabrics Vol. 12.

- ↑ Jump up to: 5.00 5.01 5.02 5.03 5.04 5.05 5.06 5.07 5.08 5.09 5.10 Ryan, Anthony and Wilkinson, Arthur. "Polymer processing and structure development". Kluwer Academic Publishers, 1998.

- ↑ Jump up to: 6.0 6.1 6.2 6.3 Gogos, Costas and Tadmor, Zehev. Principles of polymer processing. John Wiley & Sons, 1979.

- ^ Gila, James (1991). Kalender dan lapisan ekstrusi kain industri. Jurnal Kain Dilapisi Vol. 20.

- ^ Berins, ML (1991). Buku Panduan Teknik Plastik SPI dari Society of the Plastics Industy, Inc. (Edisi ke-5).. Springer - Verlag.

- ^Lompat ke:9.0 9.1 Rosato, DV (1998). Mengekstrusi Plastik - Buku Pegangan Pemrosesan Praktis.. Springer - Verlag.