पॉलिमर कैलेंडरिंग

कैलेंडर एक ऐसा उपकरण है जिसका उपयोग पॉलिमर पिघल को शीट या फिल्म में संसाधित करने के लिए किया जाता है। यह सौ से अधिक वर्षों से उपयोग में है और जब इसे पहली बार विकसित किया गया था तो इसका उपयोग मुख्य रूप से रबर के प्रसंस्करण के लिए किया जाता था, लेकिन आजकल इसका उपयोग आमतौर पर थर्मोप्लास्टिक डब्ल्यू शीट, कोटिंग्स और फिल्मों के उत्पादन के लिए किया जाता है। [ 1 ] जब पहली बार इसका आविष्कार किया गया था तब कैलेंडर कभी भी बहुत लोकप्रिय नहीं हुआ था, मुख्यतः इसलिए क्योंकि रोलर्स के बीच वांछित अंतर को समायोजित करना मुश्किल था; परिणामस्वरूप, एक सटीक शीट मोटाई प्राप्त करना मुश्किल था। यह प्रक्रिया 1930 के दशक तक लोकप्रिय नहीं हुई जब मशीनों को समायोजित करना आसान हो गया। [ 2 ] आजकल कैलेंडर लगभग सहनशीलता प्राप्त कर सकते हैं ±0.005मिमी. [ 2 ]

यह कैसे काम करता है

कैलेंडर की अवधारणा को समझना काफी आसान है। मशीन का मूल विचार यह है कि एक सतत शीट बनाने के लिए दो या अधिक रोलर्स (इस क्षेत्र को निप कहा जाता है) के बीच एक गर्मी नरम बहुलक को निचोड़ा जाता है। प्रक्रिया शुरू करने के लिए बहुलक को कैलेंडर से गुजरने से पहले मिश्रण और प्रवाह से गुजरना चाहिए। मिश्रण एक ऐसी प्रक्रिया है जो वांछित बहुलक बनाती है और प्रवाह गर्म होता है और इस मिश्रित बहुलक पर काम करता है ताकि कैलेंडर को संभालना आसान हो। [ 3 ] बहुलक फिर कैलेंडर के माध्यम से जाने के लिए तैयार है और इसे एक मोटाई पर छोड़ देगा जो मुख्य रूप से अंतिम दो रोलर्स के बीच के अंतर पर निर्भर करता है। रोलर्स का अंतिम सेट सतह की फिनिश को भी निर्धारित करता है; उदाहरण के लिए, वे सतह की चमक और बनावट को प्रभावित कर सकते हैं। [ 1 ] कैलेंडर किए जा रहे पॉलिमर के बारे में एक बात यह है यही कारण है कि कैलेंडर आमतौर पर शीट को छीलने के लिए उच्च गति पर एक छोटे रोलर के साथ समाप्त होते हैं। यही कारण है कि बीच के रोलर को आमतौर पर ठंडा रखा जाता है ताकि शीट अन्य रोलर्स से चिपके नहीं और न ही यह दोनों रोलर्स से चिपक कर अलग हो जाए जो हो सकता है। [ 4 ] इस विभाजन की घटना ने कैलेंडर ऑपरेटरों को दो रोलर्स के बीच एक उच्च घर्षण अनुपात की इच्छा करने के लिए मजबूर किया है, जो 5/1 से 20/1 तक है। [ 4 ]

उपयोग

- मंजिल की टाइल

- निरंतर फर्श

- बरसाती

- शावर पर्दे

- टेबल कवर

- दबाव-संवेदनशील टेप

- मोटर वाहन और फर्नीचर असबाब

- दीवार के चित्र

- चमकदार छत

- संकेत और प्रदर्शन

- आदि. [ 3 ]

सामग्री विनिर्देश

कैलेंडरिंग के लिए सबसे अच्छे पॉलिमर थर्मोप्लास्टिक हैं। इसका एक कारण यह है कि वे अपने पिघलने वाले तापमान से बहुत कम तापमान पर नरम हो जाते हैं, जिससे काम करने के तापमान की एक विस्तृत श्रृंखला मिलती है। वे रोलर्स से भी अच्छी तरह से चिपकते हैं, जिससे उन्हें चेन के माध्यम से अच्छी तरह से जारी रखने की अनुमति मिलती है, लेकिन वे बहुत अच्छी तरह से चिपक नहीं पाते हैं और रोलर पर फंस जाते हैं। अंतिम कारण यह है कि थर्मोप्लास्टिक पिघल में काफी कम चिपचिपापन होता है, लेकिन वे अभी भी एक साथ रहने के लिए पर्याप्त मजबूत होते हैं और हर जगह नहीं फैलते हैं। गर्मी के प्रति संवेदनशील सामग्री भी कैलेंडर के लिए बहुत अच्छी होती है क्योंकि कैलेंडर उन्हें काम करने के लिए सामग्री पर बहुत अधिक दबाव डालते हैं और इसलिए उन्हें संसाधित करने के लिए उच्च तापमान की आवश्यकता नहीं होती है जिससे थर्मल गिरावट की संभावना सीमित हो जाती है। यही कारण है कि कैलेंडरिंग अक्सर पीवीसी के प्रसंस्करण के लिए पसंद की विधि है। [ 2 ] प्रक्रिया की प्रकृति के कारण पॉलिमर में एक कतरनी और थर्मल इतिहास होना चाहिए जो शीट की चौड़ाई में सुसंगत हो। [ 5 ]

लाभ

आज प्लास्टिक की सर्वोत्तम गुणवत्ता वाली चादरें कैलेंडर द्वारा बनाई जाती हैं; वास्तव में, एकमात्र प्रक्रिया जो शीट बनाने में कैलेंडर के साथ प्रतिस्पर्धा करती है, वह है एक्सट्रूज़न डब्ल्यू । कैलेंडर पॉलिमर को संभालने में भी बहुत अच्छा है जो गर्मी के प्रति संवेदनशील होते हैं क्योंकि यह बहुत कम तापीय गिरावट डब्ल्यू का कारण बनता है। कैलेंडरिंग का एक और लाभ यह है कि यह पॉलिमर को मिलाने में अच्छा है जिसमें उच्च मात्रा में ठोस योजक होते हैं जो बहुत अच्छी तरह से मिश्रित या प्रवाहित नहीं होते हैं। यह सच है क्योंकि एक्सट्रूज़न की तुलना में कैलेंडर में डाली गई यांत्रिक ऊर्जा की मात्रा के लिए पिघलने की एक बड़ी दर उत्पन्न होती है। [ 6 ] इसके कारण कंपनियां अपने प्लास्टिक में अधिक भराव उत्पाद जोड़ने और कच्चे माल पर पैसे बचाने में सक्षम हैं। कैलेंडर बहुत बहुमुखी मशीन हैं जिसका अर्थ

नुकसान

हालांकि कैलेंडरिंग प्रक्रिया एक्सट्रूडिंग प्रक्रिया की तुलना में बेहतर उत्पाद बनाती है, लेकिन इसके कुछ नुकसान भी हैं। एक नुकसान यह है कि यह प्रक्रिया करने में अधिक महंगी है जो कई कंपनियों के लिए एक बड़ी बाधा है। कैलेंडरिंग प्रक्रिया बहुत अधिक गेज या बहुत कम गेज पर भी उतनी अच्छी नहीं है। यदि मोटाई 0.006 इंच से कम है तो शीट में पिनहोल और रिक्त स्थान दिखाई देने की प्रवृत्ति होती है। [ 4 ] यदि मोटाई लगभग 0.06 इंच से अधिक है, तो शीट में हवा के फंसने का खतरा है। [ 7 ] हालांकि उस सीमा के भीतर कोई भी वांछित मोटाई कैलेंडर प्रक्रिया का उपयोग करके बहुत बेहतर निकलेगी।

प्रकार

कैलेंडर के 3 मुख्य प्रकार हैं: I प्रकार, L प्रकार और Z प्रकार

मैं टाइप करता हूँ

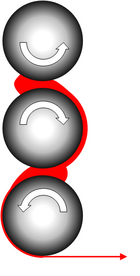

जैसा कि चित्र 1 में देखा गया है, I प्रकार कई वर्षों तक मानक कैलेंडर के रूप में इस्तेमाल किया गया था। इसे स्टैक में एक और रोलर के साथ भी बनाया जा सकता है। हालांकि यह डिज़ाइन आदर्श नहीं था क्योंकि प्रत्येक निप पर एक बाहरी बल होता है जो रोलर्स को निप से दूर धकेलता है।

एल टाइप

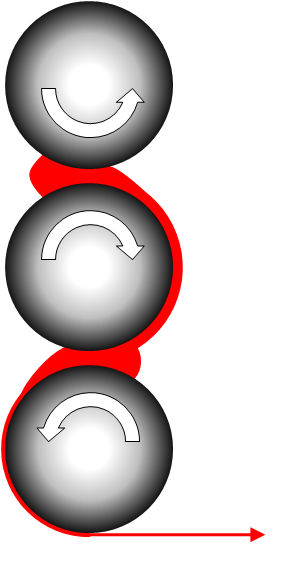

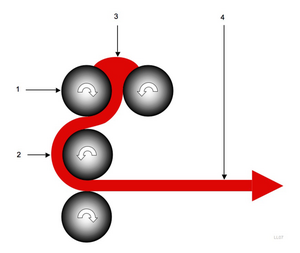

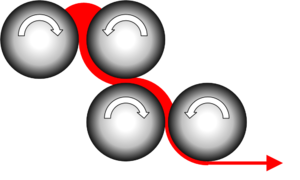

एल प्रकार चित्र 2 में दिखाए गए समान है, लेकिन लंबवत रूप से प्रतिबिंबित है। ये दोनों सेटअप लोकप्रिय हो गए हैं और क्योंकि कुछ रोलर्स दूसरों की तुलना में 90 डिग्री पर हैं , इसलिए उनके रोल अलग करने वाले बलों का बाद के रोलर्स पर कम प्रभाव पड़ता है। एल प्रकार के कैलेंडर अक्सर कठोर विनाइल के प्रसंस्करण के लिए उपयोग किए जाते हैं और उल्टे एल प्रकार के कैलेंडर आमतौर पर लचीले विनाइल के लिए उपयोग किए जाते हैं। [ 8 ]

Z प्रकार

जेड प्रकार के कैलेंडर में रोलर्स की प्रत्येक जोड़ी को चेन में अगली जोड़ी के समकोण पर रखा जाता है। इसका मतलब यह है कि प्रत्येक रोलर पर अलग-अलग लगने वाले रोल को अलग करने वाले बल किसी अन्य रोलर को प्रभावित नहीं करेंगे। [ 5 ] जेड प्रकार के कैलेंडर की एक और विशेषता यह है कि वे शीट में कम गर्मी खोते हैं क्योंकि जैसा कि चित्र 3 में देखा जा सकता है कि शीट रोलर्स के बीच जाने के लिए रोलर परिधि का केवल एक चौथाई भाग ही तय करती है। [ 9 ] अधिकांश अन्य प्रकारों में यह रोलर की परिधि का लगभग आधा होता है।

कैलेंडरिंग का भौतिकी

द्रव यांत्रिकी

न्यूटोनियन विश्लेषण का उपयोग करके इस प्रक्रिया को मॉडल किया जा सकता है। इन समीकरणों को विकसित करने के लिए निम्नलिखित धारणाएँ बनाई जानी थीं: [ 5 ]

- दोनों रोलर्स के बीच प्रवाह सममित है

- प्रवाह स्थिर अवस्था में है और पर्णीय है

- असंपीडनीय द्रव

- द्रव और रोलर्स के बीच कोई फिसलन नहीं होती

- रोलर की त्रिज्या रोलर्स के बीच के अंतराल से बहुत बड़ी है, जिससे यह माना जा सकता है कि प्रवाह समानांतर प्लेटों के बीच हो रहा है।

रोलर्स के विरुद्ध द्रव/पिघल का वेग: [ 5 ]

वीडी=आरω(1)

- R रोलर्स की त्रिज्या है

- ωरोलर्स का कोणीय वेग रेड एस -1 में है

वेग को रोलर्स के बीच कहीं भी अगले समीकरण का उपयोग करके पाया जा सकता है: [ 5 ]

वी(एक्स)=वीडी−12ηडीपीडीएक्स(एच2−य2)(2)

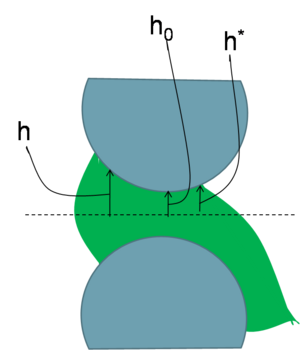

- h दो रोलर्स के बीच की आधी दूरी x दूरी है (चित्र 4 देखें)

- dP/dx दबाव प्रवणता है

- y रोलर्स के बीच की आधी दूरी है जिसके लिए वेग की गणना की जा रही है

- ηचिपचिपापन है

समीकरण से यह स्पष्ट है कि प्रवाह में वेग रोलर्स के वेग के करीब पहुंचता है क्योंकि यह उनके करीब आता है। यह यह भी दर्शाता है कि दो रोलर्स के बीच में वेग सबसे धीमा होगा। केवल उच्च चिपचिपाहट और कम दबाव ढाल के साथ ही पिघले हुए पदार्थ का वेग रोलर के वेग के करीब पहुंच सकता है।

वॉल्यूमेट्रिक प्रवाह को इस प्रकार मॉडल किया जा सकता है: [ 5 ]

क्यू=2एच*डब्ल्यूवीडी(3)

- W उत्पादित शीट की चौड़ाई है

यह समीकरण सीधे तौर पर दिखाता है कि उत्पाद कितनी जल्दी तैयार होगा।

अधिकतम दबाव निम्न से पाया जा सकता है: [ 5 ]

पीएमएएक्स=15ηएल3वीडी2एच0आर2एच0(4)

- h 0 रोलर्स के बीच की आधी दूरी है जब वे एक दूसरे के सबसे करीब होते हैं (चित्र 4 देखें)

- एलh * पर p है (समीकरण 6 देखें) (चित्र 4 देखें)

इसलिए अधिकतम दबाव को वेग, श्यानता या रोलर त्रिज्या को कम करके या रोलर अंतराल को बढ़ाकर कम किया जाता है।

यह अगला समीकरण तरल पदार्थ के कारण उत्पन्न बल के लिए है, जो दो रोलर्स को अलग करने का कार्य करता है: [ 5 ]

एफ=3ηवीडीआरडब्ल्यू4एच0एफ(पी,एल)(5)

- p को समीकरण 6 में परिभाषित किया गया है

यह महत्वपूर्ण है कि यह रोल पृथक्करण बल जितना संभव हो उतना कम हो। समीकरण से यह देखा जा सकता है कि ऐसा करने के लिए चिपचिपाहट, वेग, रोलर त्रिज्या और शीट की चौड़ाई को कम करने की आवश्यकता है और रोलर अंतराल को बढ़ाने की आवश्यकता है।

p को इस प्रकार परिभाषित किया जाता है: [ 5 ]

पी2=एक्स22आरएच0(6)

- x = 0 पर h 0 और दाईं ओर बढ़ता है

दोनों रोलर्स में कुल पावर इनपुट: [ 6 ]

पीव=3ηडब्ल्यूवीडी22आरएच0एफ(एल)(7)

जैसे बल और दबाव के लिए शक्ति को कम करने के लिए चिपचिपापन, रोलर वेग, चौड़ाई और रोलर त्रिज्या को कम करने की आवश्यकता होती है और रोलर अंतराल को बढ़ाने की आवश्यकता होती है। समीकरण से पता चलता है कि पावर इनपुट सबसे अधिक वेग पर निर्भर है, इसलिए पावर इनपुट को कम करने के लिए सबसे प्रभावी तरीका रोलर की गति को कम करना है। भले ही इससे उत्पादन में कमी आएगी, लेकिन समीकरण 3 को देखने से पता चलता है कि आउटपुट पावर की तुलना में वेग में बदलाव से कम प्रभावित होता है।

समीकरण 5 और 7 में दो कार्य हैं: [ 6 ]

एफ(एल)=(1−एल2)[टैन−1एल−टैन−1पीमैं]−[(एल−पीमैं)(1−पीमैंएल)1+पीमैं2](8)

एफ(पी,एल)=(एल−पीमैं1+पीमैं2)[−पीमैं−एल−5एल5(1+पीमैं2)+(1−3एल2)[एलटैन−1एल−पीमैंटैन−1पीमैं](9)

- p i वह स्थान है जहाँ पिघला हुआ पदार्थ प्रारंभ में संपीड़ित होना शुरू होता है (जहाँ पिघला हुआ पदार्थ दोनों रोलर्स के साथ संपर्क बनाता है)

तापमान प्रभाव

द्रव पिघल का तापमान रोलर्स पर सबसे अधिक पाया गया है। ऐसा दो कारणों से होता है:

- लेमिनर प्रवाह में कतरनी सबसे अधिक होती है और इसलिए घर्षण और गर्मी भी सबसे अधिक होती है

- रोलर्स के माध्यम से सिस्टम में गर्मी जोड़ी जाती है, और तरल पदार्थ इसका संचालन बहुत अच्छी तरह से नहीं करता है [ 6 ]

इसका प्रभाव तरल पदार्थ जितना अधिक चिपचिपा होता है, उतना ही अधिक बढ़ता है। यदि कोई रोलिंग तापमान बढ़ाता है तो उपरोक्त द्रव यांत्रिकी में परिवर्तन होगा। यह चिपचिपाहट को कम करेगा; परिणामस्वरूप तरल पदार्थ में पावर इनपुट, दबाव और रोल अलग करने वाले बलों को कम करेगा। यह तरल पदार्थ में फ्रैक्चर की संभावना को भी कम करेगा और सतह की फिनिश को बेहतर बनाएगा, लेकिन यह सब कीमत पर आता है और थर्मल गिरावट की संभावना को बढ़ाता है। [ 5 ]

अंतिम उत्पाद पर वेग का प्रभाव

कैलेंडर तेज गति से पॉलिमर शीटिंग का उत्पादन करने में सक्षम है। यह 0.1 - 2.0 ms ^-1 के बीच की दर से शीटिंग का उत्पादन कर सकता है । [ 2 ] हालांकि, गति बढ़ाने से प्रक्रिया पर नकारात्मक प्रभाव पड़ता है, द्रव यांत्रिकी अनुभाग में वर्णित प्रभावों के अलावा। गति बढ़ाने से गर्मी को रोलर्स से पूरे द्रव में फैलने के लिए और भी कम समय मिलता है जिससे तापमान में और भी अधिक बदलाव होता है। यह रोलर्स पर द्रव में कतरनी बलों में भी वृद्धि का कारण बनता है, जिससे फ्रैक्चर जैसे सतही दोषों की संभावना बढ़ जाती है। [ 5 ] गुणवत्तापूर्ण उत्पाद बनाने के लिए गति को स्पष्ट रूप से बहुत सावधानी से चुना जाना चाहिए।

रोल बेंडिंग

कैलेंडरिंग में रोलर्स पर बहुत ज़्यादा दबाव होता है, जो अंतिम निप में 41MPa तक पहुँच सकता है। रोलर की चौड़ाई के बीच में दबाव सबसे ज़्यादा होता है और इस वजह से रोलर्स विक्षेपित हो जाते हैं। इस विक्षेपण के कारण शीट अपने किनारों की तुलना में अपने केंद्र में ज़्यादा मोटी हो जाती है। इस झुकाव की भरपाई के लिए तीन तरीके विकसित किए गए हैं:

- रोल क्राउनिंग

- रोल बेंडिंग

- रोल क्रॉसिंग

रोल क्राउनिंग में रोलर के विक्षेपण की भरपाई के लिए केंद्र में बड़े व्यास वाले रोलर का उपयोग किया जाता है। रोल बेंडिंग में रोलर के दोनों सिरों पर मोमेंट लगाए जाते हैं ताकि रोलर पर पिघले हुए पदार्थ में लगने वाले बलों का प्रतिकार किया जा सके। रोल क्रॉसिंग के साथ रोलर्स को एक दूसरे से थोड़े कोण पर रखा जाता है और इस वजह से पिघले हुए पदार्थ पर रोलर्स का बल बीच में अधिक होता है जहाँ रोलर्स एक दूसरे के ऊपर अधिक होते हैं, और किनारों पर कम बल लगाया जाता है जहाँ रोलर्स सीधे एक दूसरे के ऊपर नहीं होते हैं। [ 9 ]

ऊर्जा दक्षता

Efficiency is a ratio of input energy to output energy. The output is defined by mainly by equation 7 and input energy is known by power consumption. Therefore to increase efficiency one must lower the input energy or increase the output energy. Many things factor to input energy that don't contribute to the output at all. Prior to making any product it takes one to two hours to start up a calender to working condition when it's when cold.[4] Due to this efficiency becomes a dependent on time and therefore efficiency only increases the longer the machine is producing and calenders can only be considered to have a good efficiency if they are run for a long time. Time can be lost in many ways including changing rolled up sheets and adjusting calender settings. If a system can be set up with two rollers to collect finished sheeting and the calender can be quickly switched to unload sheeting on the second one after the first one is full time can be saved there. For the second point this can be speeded up by having better automated controls for settings. If it has to be done by hand then the rollers have to be stopped and cooled down but nowadays most calenders can do this through controls that operate hydraulics. As mentioned earlier the calender produces large rates of melt for the amount of mechanical energy input. This means that the temperature of the rollers can be kept lower than the temperature than the temperature that would be needed to perform an extrude the sheet thus saving heat energy. To keep better control over the roller temperature and save time heating the rollers they are made with holes drilled axially in them. This allows the fluid, used to heat the rollers, to be heated more easily externally and then circulated through the rollers.

References

- ↑ Jump up to: 1.0 1.1 Chanda, Manas and Roy, Salil. Plastics Technology Handbook. Taylor and Francis Group, LLC. 2006.

- ↑ Jump up to: 2.0 2.1 2.2 2.3 Crawford,R.J. Plastics Engineering 3rd ed. Butterworth-Heinemann. 1998

- ↑ Jump up to: 3.0 3.1 Schwartz, Mel. Encyclopedia of materials, parts and finishes, 2nd ed. CRC Press LLC, 2002.

- ↑ Jump up to: 4.0 4.1 4.2 4.3 Eighmy, G (1983). Coated fabrics calendars: Technology, uses, comparisons, trouble shooting. Journal of Coated Fabrics Vol. 12.

- ↑ Jump up to: 5.00 5.01 5.02 5.03 5.04 5.05 5.06 5.07 5.08 5.09 5.10 Ryan, Anthony and Wilkinson, Arthur. "Polymer processing and structure development". Kluwer Academic Publishers, 1998.

- ↑ Jump up to: 6.0 6.1 6.2 6.3 गोगोस, कोस्टास और टैडमोर, ज़ेहेव। पॉलिमर प्रोसेसिंग के सिद्धांत। जॉन विले एंड संस, 1979।

- ↑ नटर, जेम्स (1991). औद्योगिक कपड़ों की कैलेंडर और एक्सट्रूज़न कोटिंग. जर्नल ऑफ़ कोटेड फ़ैब्रिक्स वॉल्यूम 20.

- ↑ बेरिन्स, एम.एल. (1991). सोसाइटी ऑफ द प्लास्टिक्स इंडस्ट्री, इंक. की एसपीआई प्लास्टिक इंजीनियरिंग हैंडबुक (5वां संस्करण).. स्प्रिंगर - वेरलाग.

- ↑यहाँ जाएं:9.0 9.1 रोसाटो, डी.वी. (1998). एक्सट्रूडिंग प्लास्टिक - एक व्यावहारिक प्रसंस्करण पुस्तिका.. स्प्रिंगर - वेरलाग.