Sơn tĩnh điện bắt đầu vào đầu những năm 1960 với việc phủ các đường ống để tăng độ bền và cách điện cho các bộ phận điện. Vào những năm 1960, lớp phủ tĩnh điện đã được sử dụng trong nhiều ngành công nghiệp nhằm mục đích hoàn thiện các loại sơn có chứa dung môi. [1] Với sự ra đời của lớp phủ bột, không cần dung môi, do đó không có hợp chất hữu cơ dễ bay hơi nào bay hơi vào khí quyển hoặc nguy cơ sức khỏe khi hít phải chúng. Một ưu điểm khác về mặt kinh tế và môi trường của sơn tĩnh điện là lượng sơn phun thừa có thể được thu gom và tái chế trở lại quy trình phủ. Vì lý do này, hiệu suất vật liệu của sơn tĩnh điện có thể đạt gần 100%. Ngành công nghiệp sơn tĩnh điện đã có sự phát triển nhanh chóng trong vài thập kỷ qua do năng suất và hiệu quả tăng lên từ việc chuyển đổi từ sơn dung môi thông thường. So với sơn lỏng truyền thống, sơn tĩnh điện có độ bền cao hơn, có khả năng chống va đập, chống ăn mòn và kháng hóa chất tốt hơn. Lớp phủ bột ít phai màu hơn lớp phủ lỏng và có thể được điều chỉnh cho nhiều ứng dụng khác nhau bằng cách thay đổi màu sắc, độ bóng, độ dày lớp phủ và kết cấu. [2] Có bốn bước chính trong quy trình sơn tĩnh điện: sạc, vận chuyển, bám dính/lắng đọng và cuối cùng là xử lý. [1] Nguyên tắc cơ bản đằng sau lớp phủ bột là một hạt tích điện, thường là polyme, được gia tốc về phía chi tiết gia công được nối đất và được gắn vào chi tiết gia công bằng lực hút tĩnh điện . Sau đó, chi tiết gia công được phủ được xử lý ở nhiệt độ cao, biến lớp sơn tĩnh điện thành màng polymer mịn và đồng nhất.

Nội dung

Quy trình sơn tĩnh điện

Sạc, vận chuyển và lắng đọng bột

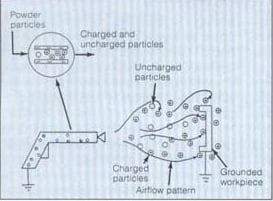

Có hai phương pháp sạc bột thường được sử dụng là sạc corona và sạc điện ma sát. Phương pháp nạp được sử dụng làm thay đổi đặc tính vận chuyển của bột, cũng như sự lắng đọng của bột lên chi tiết gia công.

sạc hào quang

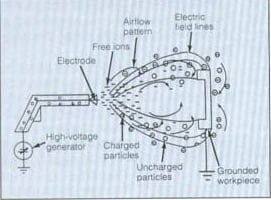

Việc nạp bột Corona được thực hiện bằng súng phun điện. Bột được đưa vào súng phun từ các thùng chứa sử dụng khí nén. Ở đầu súng phun có một điện cực corona nhọn được tích điện với điện áp rất cao. Điện áp cao này tạo ra một điện trường giữa quầng sáng và chi tiết gia công được nối đất. Khi điện trường ở gần điện cực lớn hơn hoặc bằng 30 kV/cm, không khí ở khu vực này sẽ bắt đầu phân hủy và hình thành sự giải phóng liên tục các ion tự do . [3] Khi dòng hạt bột đi qua các ion tự do, chúng gắn vào một số hạt và mang điện tích âm cho chúng. Các hạt tích điện đi theo đường sức điện do điện cực tạo ra về phía chi tiết gia công. Các ion tự do không gắn vào hạt cũng đi theo đường sức điện trường tới chi tiết gia công. Một số hạt không được tích điện và được lực khí nén hướng tới chi tiết gia công. Phương trình 1 là độ lớn điện tích trên một hạt do tích điện vầng quang. Trong đó Q = điện tích, A = hằng số thành phần hạt, r = bán kính hạt, E = cường độ điện trường, t = thời gian, tau = hằng số thời gian. [4]

Sự lắng đọng của các hạt tích điện Corona

Các ion tự do dư thừa do điện cực corona tạo ra sẽ ảnh hưởng đến các hạt lắng đọng. Khi sử dụng súng Corona độ dày của lớp bột bị hạn chế do hiện tượng gọi là ion hóa ngược. [1] Khi các hạt tích điện và ion tích tụ trên chi tiết gia công, chúng bắt đầu đẩy các hạt tới làm hạn chế độ dày của bột và gây ra một lớp bột bị rỗ. Vì lý do này, súng Corona chủ yếu được sử dụng để phủ một lớp phủ mỏng. Vì các hạt tích điện di chuyển theo đường sức điện nên tính đồng nhất của lớp phủ bị ảnh hưởng. Các hạt tập trung nhiều hơn ở khu vực gần súng và các cạnh của phôi. [3]

Sạc điện áp

Súng điện áp nạp các hạt bột bằng ma sát khi hạt tiếp xúc với thành súng và ống nạp. Độ lớn của điện tích trên một hạt tỷ lệ thuận với số lần nó tiếp xúc với tường và lực mà nó chạm vào tường. Vật liệu được sử dụng phổ biến nhất cho thành súng điện ma sát là Polytetrafluoroethylene (PTFE) hay thường được gọi là Teflon™. PTFE đã được chứng minh là vật liệu hiệu quả nhất để nạp bột bằng ma sát. Vì thành súng cũng bị thay đổi trong quá trình này nên súng và ống phải được nối đất để tiêu tán điện tích tích tụ trong PTFE. Không có điện trường được tạo ra bởi điện tích ma sát vì không có điện cực. Khi không có điện trường, các hạt tích điện chỉ được vận chuyển đến chi tiết gia công bằng luồng không khí. [3]

Sự lắng đọng của các hạt tích điện ma sát

Vì sự lắng đọng điện ma sát không có điện trường hoặc các ion tự do dư thừa nên có thể đạt được lớp phủ dày hơn và đồng đều hơn so với súng corona. Bề mặt của lớp phủ cũng mịn hơn vì không có ion tự do. Nhược điểm duy nhất của súng sạc điện ma sát là tốc độ lắng đọng chậm hơn súng sạc corona. Sử dụng súng điện ma sát sẽ làm giảm năng suất nhưng kết quả cuối cùng là chất lượng bề mặt hoàn thiện tốt hơn. [3]

chữa bệnh

Sau khi năng lượng đã được truyền vào chi tiết gia công, nó phải được xử lý thành sản phẩm cuối cùng bằng cách sử dụng nhiệt. Nhiệt độ để xử lý bột khoảng 140 - 220°C. Ở nhiệt độ cao, bột bắt đầu chảy và tạo thành màng liên tục. Phương pháp được sử dụng phổ biến nhất để xử lý lớp phủ bột bám dính trên nền kim loại là bằng lò đối lưu. Hệ thống sưởi đối lưu sử dụng quạt để lưu thông không khí nóng xung quanh phòng cách nhiệt và là phương pháp phổ biến nhất để xử lý các chi tiết kim loại. Phải mất 15 – 30 phút để một tác phẩm được xử lý trong lò đối lưu. Một giải pháp thay thế cho lò đối lưu là lò bức xạ hồng ngoại (IR). Trong lò hồng ngoại, lớp phủ bột và chỉ một lượng nhỏ chi tiết gia công ngay bên dưới lớp phủ sẽ hấp thụ bức xạ hồng ngoại. Trong lò đối lưu, một khối lượng lớn hơn của phôi được làm nóng để đạt được nhiệt độ đóng rắn. Vì lý do này, thời gian để lò IR đạt đến nhiệt độ đóng rắn ít hơn nhiều so với lò đối lưu. Một hạn chế ban đầu đối với sơn tĩnh điện là không thể sử dụng các vật liệu nhạy cảm với nhiệt độ như gỗ và nhựa do nhiệt độ cao của lò nướng. Một giải pháp gần đây cho vấn đề này là sử dụng bức xạ tia cực tím (UV). Các loại bột có công thức đặc biệt với chất kích thích quang học được sử dụng để xử lý dưới bức xạ tia cực tím. Chất xúc tác quang hóa cho phép bức xạ UV liên kết ngang với lớp phủ polymer ở nhiệt độ thấp. [5] Bộ phận nhạy cảm với nhiệt độ chứa bột chữa được bằng tia cực tím được đặt trong lò nung thông thường ở 90°C chỉ trong 1-2 phút để làm nóng bột. Sau đó, bộ phận này được đặt dưới bức xạ UV và được xử lý trong vài giây.

Nhựa

Nhựa là thành phần quan trọng nhất trong hỗn hợp sơn tĩnh điện, quyết định tính chất vật liệu của thành phẩm. Có nhiều loại nhựa sơn tĩnh điện khác nhau để lựa chọn, mỗi loại có đặc tính khác nhau. Hầu hết các loại nhựa được xử lý thành các ứng dụng sơn tĩnh điện có thể được phân loại thành hai loại polyme khác nhau, polyme nhiệt rắn và polyme nhiệt dẻo.

Polyme nhiệt rắn

Thermosetting polymers make up 95%[2]of the resins used for power coating. When a thermosetting polymer is heated to a liquid and continues to be heated a chemical reaction occurs creating cross-linking of the polymer chains to form a material with different properties then before heating. The final solid film on the work piece when cooled is a tough, heat, and chemical resistant layer.[6] Examples of commonly used thermosetting polymers for power coatings are epoxy, epoxy – polyester hybrid, urethane polyester, polyester TGIC, and acrylic. Thermosetting polymers make up 95%[2]of the resins used for power coating.

Thermoplastics

Unlike thermosetting polymers, thermoplastics have the same properties after they have been melted and solidified onto the work piece. The surface finish of a thermoplastic is smoother than thermosetting polymer. Thermoplastics are commonly used for objects that will not be in harsh environments. Examples of commonly used thermoplastics are polyvinyl chloride, polyolefins, nylon, polyester, and polyvinlyidene fluoride.

Improving Energy Efficiency and Productivity

The step of the powder coating process that uses the most energy and takes the most time to complete is the curing process. Today a lot of companies use convection ovens to cure powder coatings. Convection ovens require lots of energy to raise the temperature on start up, to maintain a steady temperature and to operate the blower motors that circulate the air. There is substantial energy savings and productivity increase when an infrared oven is used instead of or in series with a convection oven. IR ovens are more efficient than convection ovens because the time to reach the curing temperature is shorter. IR ovens also save energy by having a very fast start up time compared to convection ovens. IR oven curing times are much faster, and they do not require blowers for circulation of heat. When using natural gas ovens the gas usage can decrease by 25%. Productivity increases by an increase in line speed, and a decrease in work piece cool down time since only a small volume of the piece is heated during the process. Productivity increases of 50% can be seen.[7]

References

- ↑ Jump up to: 1.0 1.1 1.2 Bailey, A. G. (1998). The science and technology of electrostatic powder spraying, transport and coating. Journal of Electrostatics, 85-120.

- ↑ Jump up to: 2.0 2.1 2.2 SpecialChem. (2009). Powder Coating Centre. Retrieved November 12, 2009, from http://www.specialchem4coatings.com/tc/powder-coatings/index.aspx?id=

- ↑ Jump up to: 3.0 3.1 3.2 3.3 Knobbe, A. J. (n.d.). Tribo or Corona? Here's How to Decide. Retrieved November 12, 2009, from http://web.archive.org/web/20100117012348/http://sections.asme.org:80/cincinnati/Tribo.htm

- ↑ Knobbe, Alan J. "SÚNG PHUN BỘT." Tập đoàn Nordson, (2008): 242-54. In.

- ↑ Nguyên lý và cơ chế kỹ thuật sấy khô bằng tia cực tím. (thứ). Hóa chất đặc biệt Ciba. Truy cập ngày 2 tháng 12 năm 2009, từ www.ciba.com/pf/docMDMS.asp?targetlibrary=CHBS_CE_MADS&amp ;docnumber=1628

- ^ Barletta, M. (2008). Sử dụng kết hợp các thử nghiệm vết xước và phép đo hình dạng CLA để mô tả đặc tính của lớp phủ bột polyester. Bề mặt; Công nghệ sơn phủ, 1863-1878.

- ^ "Hệ thống gia nhiệt hồng ngoại bảo dưỡng sơn bột." Hệ thống năng lượng bức xạ, Inc. Np, nd Web. Ngày 2 tháng 12 năm 2009. www.radiantenergy.com/TechnicalData/RadiantEnergySystems-PowderCoatingBrochure.pdf.