इलेक्ट्रोस्टैटिक पाउडर कोटिंग की शुरुआत 1960 के दशक की शुरुआत में स्थायित्व बढ़ाने और विद्युत घटकों को इन्सुलेट करने के लिए पाइपों की कोटिंग के साथ हुई। 1960 के दशक में इलेक्ट्रोस्टैटिक कोटिंग का उपयोग पहले से ही कई उद्योगों में सॉल्वैंट्स युक्त पेंट के साथ परिष्करण उद्देश्यों के लिए किया गया था। [1] पाउडर कोटिंग्स की शुरुआत के साथ सॉल्वैंट्स की कोई आवश्यकता नहीं थी, इसलिए वायुमंडल में वाष्पशील कार्बनिक यौगिकों का वाष्पीकरण नहीं हुआ, या उनके साँस लेने से स्वास्थ्य संबंधी कोई खतरा नहीं था। पाउडर कोटिंग का एक अन्य पर्यावरणीय और आर्थिक लाभ यह है कि ओवरस्प्रे को एकत्र किया जा सकता है और कोटिंग प्रक्रिया में वापस पुनर्चक्रित किया जा सकता है। इस कारण से पाउडर कोटिंग्स की सामग्री दक्षता 100% के करीब आ सकती है। पारंपरिक सॉल्वेंट पेंट के बजाय उत्पादकता और दक्षता में वृद्धि के कारण पिछले कुछ दशकों में पाउडर कोटिंग उद्योग का तेजी से विकास हुआ है। पारंपरिक तरल कोटिंग्स की तुलना में, पाउडर कोटिंग्स अधिक टिकाऊ, प्रभाव प्रतिरोध, संक्षारण प्रतिरोध और रासायनिक प्रतिरोधी होती हैं। पाउडर कोटिंग तरल कोटिंग की तुलना में कम फीकी पड़ती है और रंग, चमक, कोटिंग की मोटाई और बनावट को बदलकर कई अलग-अलग अनुप्रयोगों के लिए तैयार की जा सकती है। [2] पाउडर कोटिंग प्रक्रिया में चार मुख्य चरण हैं: चार्जिंग, परिवहन, आसंजन/जमाव, और अंत में इलाज। [1] पाउडर कोटिंग के पीछे मूल सिद्धांत एक चार्ज कण है, आमतौर पर एक बहुलक, एक ग्राउंडेड वर्कपीस की ओर त्वरित होता है और इलेक्ट्रोस्टैटिक आकर्षण के माध्यम से वर्कपीस का पालन करता है। फिर लेपित वर्कपीस को ऊंचे तापमान पर ठीक किया जाता है, जिससे पाउडर कोटिंग एक चिकनी और समान पॉलिमर फिल्म में बदल जाती है।

अंतर्वस्तु

पाउडर कोटिंग प्रक्रिया

पाउडर चार्जिंग, परिवहन और जमाव

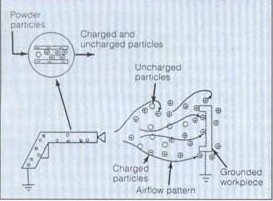

पाउडर चार्जिंग की आमतौर पर इस्तेमाल की जाने वाली दो विधियाँ हैं, कोरोना चार्जिंग और ट्राइबोइलेक्ट्रिक चार्जिंग। उपयोग की जाने वाली चार्जिंग की विधि पाउडर की परिवहन विशेषताओं के साथ-साथ वर्कपीस पर पाउडर के जमाव को भी बदल देती है।

कोरोना चार्जिंग

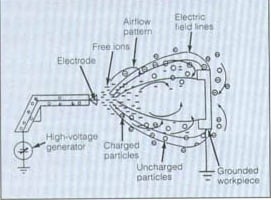

पाउडर की कोरोना चार्जिंग एक इलेक्ट्रिक स्प्रे गन द्वारा की जाती है। पाउडर को संपीड़ित हवा का उपयोग करके भंडारण कंटेनरों से स्प्रे गन में डाला जाता है। स्प्रे गन की नोक पर एक नुकीला कोरोना इलेक्ट्रोड होता है जो बहुत उच्च वोल्टेज से चार्ज होता है। यह उच्च वोल्टेज कोरोना और ग्राउंडेड वर्कपीस के बीच एक विद्युत क्षेत्र बनाता है। जब इलेक्ट्रोड की निकटता में विद्युत क्षेत्र 30 केवी/सेमी या अधिक होता है तो इस क्षेत्र में हवा टूटना शुरू हो जाएगी और मुक्त आयनों की निरंतर रिहाई होगी । [3] जैसे ही पाउडर कणों का प्रवाह मुक्त आयनों से होकर गुजरता है, वे कुछ कणों से जुड़ जाते हैं और उन पर नकारात्मक आरोप लगाते हैं। आवेशित कण कार्यवस्तु की ओर इलेक्ट्रोड द्वारा निर्मित विद्युत क्षेत्र रेखाओं का अनुसरण करते हैं। मुक्त आयन जो किसी कण से नहीं जुड़ते हैं वे भी कार्यवस्तु तक विद्युत क्षेत्र रेखाओं का अनुसरण करते हैं। कुछ कण आवेशित नहीं होते हैं और वायवीय बलों द्वारा कार्यवस्तु की ओर निर्देशित होते हैं। समीकरण 1 कोरोना चार्जिंग के कारण कण पर आवेश का परिमाण है। जहां Q = आवेश, A = कण संरचना स्थिरांक, r = कण त्रिज्या, E = विद्युत क्षेत्र की ताकत, t = समय, tau = समय स्थिरांक। [4]

कोरोना आवेशित कणों का जमाव

कोरोना इलेक्ट्रोड द्वारा निर्मित अतिरिक्त मुक्त आयन जमा कणों पर प्रभाव डालते हैं। कोरोना गन का उपयोग करते समय पाउडर की परत की मोटाई बैक आयनीकरण नामक घटना के कारण सीमित होती है। [1] जैसे ही आवेशित कण और आयन काम के टुकड़े पर जमा होते हैं, वे आने वाले कणों को पीछे हटाना शुरू कर देते हैं, जिससे पाउडर की मोटाई सीमित हो जाती है और पाउडर की एक परत बन जाती है। इस कारण से कोरोना गन का उपयोग मुख्य रूप से कोटिंग की पतली परत लगाने के लिए किया जाता है। चूँकि आवेशित कण विद्युत क्षेत्र रेखाओं का अनुसरण करते हैं इसलिए कोटिंग की एकरूपता प्रभावित होती है। कण बंदूक के निकटतम क्षेत्र और कार्यवस्तु के किनारों पर अधिक केंद्रित होते हैं। [3]

ट्राइबोइलेक्ट्रिक चार्जिंग

ट्राइबोइलेक्ट्रिक बंदूकें घर्षण का उपयोग करके पाउडर कणों को चार्ज करती हैं जब कण बंदूक और फ़ीड ट्यूब की दीवारों के संपर्क में आते हैं। किसी कण पर आवेश का परिमाण उसके दीवार से संपर्क करने की संख्या और उस पर लगने वाले बल के समानुपाती होता है। ट्राइबोइलेक्ट्रिक गन की दीवारों के लिए सबसे अधिक इस्तेमाल की जाने वाली सामग्री पॉलीटेट्राफ्लुओरोएथिलीन (पीटीएफई) है या जिसे आमतौर पर टेफ्लॉन™ के रूप में जाना जाता है। घर्षण द्वारा पाउडर को चार्ज करने के लिए पीटीएफई सबसे कुशल सामग्री साबित हुई है। चूंकि इस प्रक्रिया के दौरान बंदूक की दीवारों में भी परिवर्तन होता है, इसलिए पीटीएफई में बने चार्ज को खत्म करने के लिए बंदूक और ट्यूब को ग्राउंड किया जाना चाहिए। चूँकि कोई इलेक्ट्रोड नहीं है इसलिए ट्राइबोइलेक्ट्रिक चार्जिंग द्वारा कोई विद्युत क्षेत्र निर्मित नहीं होता है। विद्युत क्षेत्र की अनुपस्थिति में आवेशित कणों को केवल वायुप्रवाह के माध्यम से कार्यस्थल तक पहुँचाया जाता है। [3]

ट्राइबोइलेक्ट्रिक आवेशित कणों का जमाव

चूंकि ट्राइबोइलेक्ट्रिक जमाव में विद्युत क्षेत्र या अतिरिक्त मुक्त आयन नहीं होते हैं, इसलिए कोरोना गन की तुलना में अधिक मोटी और अधिक समान कोटिंग प्राप्त की जा सकती है। कोटिंग की सतह चिकनी होती है क्योंकि इसमें कोई मुक्त आयन नहीं होते हैं। ट्राइबोइलेक्ट्रिक चार्जिंग गन का एकमात्र दोष यह है कि जमाव दर कोरोना चार्जिंग गन की तुलना में धीमी है। ट्राइबोइलेक्ट्रिक गन का उपयोग करने से आपकी उत्पादकता कम हो जाती है लेकिन अंतिम परिणाम बेहतर गुणवत्ता वाली सतह फिनिश होती है। [3]

इलाज

वर्कपीस पर शक्ति का पालन करने के बाद इसे गर्मी का उपयोग करके अंतिम उत्पाद तक ठीक किया जाना चाहिए। पाउडर को ठीक करने के लिए तापमान लगभग 140 - 220°C होता है। ऊंचे तापमान पर पाउडर बहना शुरू हो जाता है और एक सतत फिल्म बन जाती है। धातु सब्सट्रेट पर चिपकी हुई पाउडर कोटिंग को ठीक करने के लिए सबसे अधिक इस्तेमाल की जाने वाली विधि संवहन ओवन है। संवहन हीटिंग एक अछूता कमरे के चारों ओर गर्म हवा प्रसारित करने के लिए प्रशंसकों का उपयोग करता है, और धातु के काम के टुकड़ों को ठीक करने के लिए यह सबसे लोकप्रिय तरीका है। संवहन ओवन में किसी वर्कपीस को ठीक होने में 15 - 30 मिनट का समय लगता है। संवहन ओवन का एक विकल्प अवरक्त विकिरण (आईआर) ओवन है। आईआर ओवन में पाउडर कोटिंग और कोटिंग के ठीक नीचे वर्कपीस का केवल एक छोटा सा हिस्सा आईआर विकिरण को अवशोषित करता है। संवहन ओवन में कार्य के टुकड़े की एक बड़ी मात्रा को प्रत्येक इलाज तापमान के अनुसार गर्म किया जाता है। इस कारण से आईआर ओवन को प्रत्येक उपचार तापमान तक पहुंचने में संवहन ओवन की तुलना में बहुत कम समय लगता है। पाउडर कोटिंग्स की प्रारंभिक सीमा यह थी कि ओवन के उच्च तापमान के कारण लकड़ी और प्लास्टिक जैसी तापमान संवेदनशील सामग्री का उपयोग नहीं किया जा सकता था। इस समस्या का एक हालिया समाधान पराबैंगनी (यूवी) विकिरण का उपयोग करना है। फोटोइनिशिएटर्स के साथ विशेष रूप से तैयार किए गए पाउडर का उपयोग किया जाता है जो यूवी विकिरण के तहत ठीक हो जाते हैं। फ़ोटोग्राफ़ीकर्ता यूवी विकिरण को कम तापमान पर पॉलिमर कोटिंग को क्रॉसलिंक करने की अनुमति देते हैं। [5] यूवी इलाज योग्य पाउडर के साथ तापमान संवेदनशील हिस्से को पाउडर को गर्म करने के लिए केवल 1-2 मिनट के लिए 90 डिग्री सेल्सियस पर एक कन्वेंशन ओवन में रखा जाता है। फिर उस हिस्से को यूवी विकिरण के तहत रखा जाता है और कुछ ही सेकंड में ठीक हो जाता है।

रेजिन

रेजिन पाउडर कोटिंग मिश्रण में सबसे महत्वपूर्ण तत्व हैं, और तैयार उत्पाद के भौतिक गुणों को निर्धारित करते हैं। चुनने के लिए कई अलग-अलग प्रकार के पाउडर कोटिंग रेजिन हैं, जिनमें से प्रत्येक के गुण अलग-अलग हैं। अधिकांश रेजिन जिन्हें पाउडर कोटिंग अनुप्रयोगों में संसाधित किया जाता है, उन्हें दो अलग-अलग प्रकार के पॉलिमर, थर्मोसेटिंग पॉलिमर और थर्मोप्लास्टिक पॉलिमर में वर्गीकृत किया जा सकता है।

थर्मोसेटिंग पॉलिमर

Thermosetting polymers make up 95%[2]of the resins used for power coating. When a thermosetting polymer is heated to a liquid and continues to be heated a chemical reaction occurs creating cross-linking of the polymer chains to form a material with different properties then before heating. The final solid film on the work piece when cooled is a tough, heat, and chemical resistant layer.[6] Examples of commonly used thermosetting polymers for power coatings are epoxy, epoxy – polyester hybrid, urethane polyester, polyester TGIC, and acrylic. Thermosetting polymers make up 95%[2]of the resins used for power coating.

Thermoplastics

Unlike thermosetting polymers, thermoplastics have the same properties after they have been melted and solidified onto the work piece. The surface finish of a thermoplastic is smoother than thermosetting polymer. Thermoplastics are commonly used for objects that will not be in harsh environments. Examples of commonly used thermoplastics are polyvinyl chloride, polyolefins, nylon, polyester, and polyvinlyidene fluoride.

Improving Energy Efficiency and Productivity

The step of the powder coating process that uses the most energy and takes the most time to complete is the curing process. Today a lot of companies use convection ovens to cure powder coatings. Convection ovens require lots of energy to raise the temperature on start up, to maintain a steady temperature and to operate the blower motors that circulate the air. There is substantial energy savings and productivity increase when an infrared oven is used instead of or in series with a convection oven. IR ovens are more efficient than convection ovens because the time to reach the curing temperature is shorter. IR ovens also save energy by having a very fast start up time compared to convection ovens. IR oven curing times are much faster, and they do not require blowers for circulation of heat. When using natural gas ovens the gas usage can decrease by 25%. Productivity increases by an increase in line speed, and a decrease in work piece cool down time since only a small volume of the piece is heated during the process. Productivity increases of 50% can be seen.[7]

References

- ↑ Jump up to: 1.0 1.1 1.2 Bailey, A. G. (1998). The science and technology of electrostatic powder spraying, transport and coating. Journal of Electrostatics, 85-120.

- ↑ Jump up to: 2.0 2.1 2.2 SpecialChem. (2009). Powder Coating Centre. Retrieved November 12, 2009, from http://www.specialchem4coatings.com/tc/powder-coatings/index.aspx?id=

- ↑ Jump up to: 3.0 3.1 3.2 3.3 नॉबे, ए जे (एनडी)। ट्राइबो या कोरोना? यहां निर्णय लेने का तरीका बताया गया है। 12 नवंबर 2009 को http://web.archive.org/web/20100117012348/http://sections.asme.org:80/cincinnati/Tribo.htm से पुनःप्राप्त

- ^ नॉबे, एलन जे. "पाउडर स्प्रे गन्स।" नॉर्डसन कार्पोरेशन, (2008): 242-54। प्रिंट करें.

- ↑ यूवी इलाज तकनीकी सिद्धांत और तंत्र। (रा)। सीबा स्पेशलिटी केमिकल्स। 2 दिसंबर 2009 को www.ciba.com/pf/docMDMS.asp?targetlibrary=CHBS_CE_MADS&amp से पुनःप्राप्त ;docnumber=1628

- ^ बारलेटा, एम. (2008)। पॉलिएस्टर पाउडर कोटिंग्स को चिह्नित करने के लिए स्क्रैच परीक्षण और सीएलए प्रोफ्लोमेट्री का संयुक्त उपयोग। सतह; कोटिंग्स प्रौद्योगिकी, 1863-1878।

- ↑ "इन्फ्रारेड हीटिंग सिस्टम पाउडर कोटिंग्स का इलाज।" रेडियंट एनर्जी सिस्टम्स, इंक. एनपी, और वेब। 2 दिसंबर 2009। www.radiantenergy.com/TechnicalData/RadiantEnergySystems-PowderCoatingBrochure.pdf।