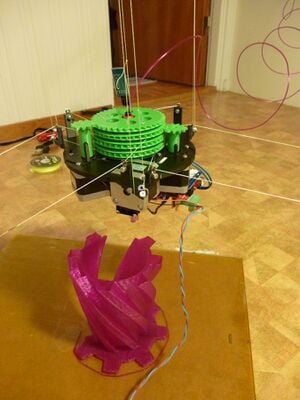

Clerck, ein RepRap 3D-Drucker, der von der Decke hängt

Ein RepRap 3D-Drucker hängt von der Decke.

Das RepRap-Projekt präsentierte der Welt erstmals im Jahr 2006 kostengünstige 3D-Drucke in kleinem Maßstab. Ihr Design war absichtlich nicht sehr gut durchdacht. Die Idee war, dass ein 3D-Drucker, der seine eigenen Teile drucken kann, durch Weiterentwicklung wie Iterationen verbessert werden würde, unabhängig von der Qualität des ersten Entwurfs. Dies erwies sich als völlig richtig, da sich um die ersten RepRap-Designs schnell eine große Community bildete. RepRap-Benutzer begannen zu experimentieren und alle Teile des Druckers, einschließlich seines kartesischen Koordinatensystems, neu zu mischen.

Inhalt

Quelldateien und externe Dokumentation

| Quellcode: | derzeit im Gitlab-Repo , zuvor im Github-Repo | [1] Quicklink zur Firmware |

| Lizenzen: | Das Repo hat GPLv2, der Blog nutzt die Gnu Free Documentation Licence, die Vimeo-Videos sind CC-BY-lizenziert | Befolgt die Empfehlungen der FSF |

| Build-Prozess: | Blogbeiträge [2] , [3] , [4] , [5] , [6] , [7] , [8] , [9] , [10] , [11] , [12] , [ 13] , [14] , [15] , [16] | Videos und Bilder, sehr detailliert |

| Entwicklungsthread: | RepRap Hangprinter-Forum , siehe auch Original-Projektstartthread | |

| Wiki-Seite: | auf reprap.org | veraltet |

| Alle Videos: | Vimeo-Benutzer 23166500 | |

| Projekt-Webseite: | hangprinter.org |

Den Markt verstehen

Frühe nicht-kartesische 3D-Drucker-Designs waren der Tripod-Repstrap (2007) und seine geometrisch ähnlichen Nachfolger Rostock (2012) [1] und Lisa Simpson (2013). [2] [3] Andere nicht-karthesische RepRap-Designs umfassen GUS Simpson (2013), [4] Morgan (2013), [5] Wally (2013) [6] und Feather (2013). [7]

Bei all diesen Druckern wird versucht, aufwendigere geometrische Berechnungen einzutauschen, um Hardware-Anforderungen oder zeitaufwändige Bauschritte zu vermeiden. Sie haben alle Frames und in ihren Arduino-CPUs sind noch freie Taktzyklen übrig. Die Idee des Hangprinters besteht darin, den harten, maßgefertigten Rahmen ganz zu überspringen und sich stattdessen auf Drahtverbindungen zu bereits gebauten starren Strukturen, wie zum Beispiel dem Inneren von Häusern, zu verlassen. Dieses Design fällt in die allgemeinere Kategorie der Kabelroboter ( siehe Wikipedia-Link ).

Wenn dies funktioniert, würde dies zu potenziell enormen Druckvolumina bei Preisen von bis zu ca. 300 US-Dollar führen. Die Preise der Wettbewerber betragen:

| Name | Preis | Druckvolumen |

|---|---|---|

| Großer Repräsentant | ca. 40.000 $ [8] | 1 m 3 |

| Gigabot XL | ca. 13.000 $ [9] | 0,27 m3 |

| X1000 | ca. 16.000 $ [10] | 0,48 m³ |

Weitere experimentelle Großdrucker sind der Wasp's Big Delta Printer [11] und der KamerMaker, ein vergrößertes kartesisches Design. [12] Andere experimentelle Lösungen für den Großdruck umfassen den Ersatz des Rahmens durch Linienverfolgungsfunktionen und ein Unterstützungsfahrzeug, wie die Minibuilders. [13]

Die vorgestellten Konkurrenten sind sehr teuer und nicht sehr selbstreproduzierend, viele von ihnen sind nicht einmal freie Design-Hardware. Sie erfüllen beispielsweise nicht die Anforderungen des Open Source Ecology-Projekts, das strukturelle Kunststoffkomponenten wie Karosserieteile und Rotwurmtürme mit OSHW-Werkzeugen drucken möchte.

Projektziele

Neue Projektdesignziele in Version 4 (2018)

- Ein zuverlässiges Arbeitstier

- die die Leute gerne nutzen werden

- und sich ausbreitend

- für Profit

Im Jahr 2018 festgelegtes Endziel: Eine Universal Manufacturing Machine (UMM) werden

Erste Projektziele

- Geringe Teileanzahl

- Einfach zu drucken, zusammenzubauen, zu installieren und zu verteilen

- Riesiges Bauvolumen

- Billig

- Kann viele seiner Teile selbst drucken

Design

Der Ersteller und die Community arbeiten im September 2018 an Version 4. Neue Designziele finden Sie in Tobbens Blog

Designüberlegungen für die erste Version

- Platzieren Sie die gesamte Hardware (außer AC/DC-Wandler) in einer einzigen Einheit.

- Nur ein Kraftvektor nach oben, kompensiert durch Gegengewicht.

- Eine Überbeschränkung ermöglicht den flexiblen Ausgleich von schlaffen Leitungen.

- Wenn der Drucker im Leerlauf ist, könnte man alle Saiten zurückziehen. Ermöglicht elegante Aufbewahrungslösungen. Könnte es in Großstädten populär machen, wo Innenflächen knapp sind.

- Parallele Leinen, die an gemeinsamen Spulen befestigt sind, um eine Drehung zu verhindern.

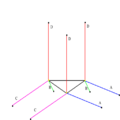

Die erste Skizze der Hangprinter-Geometrie.

Gerade Linien werden von Clercks Firmware in Liniensegmente zerlegt. Dies ist die Gleichung, die die Firmware von Clerck für jedes Liniensegment lösen muss.

Benennung der Achsen der Clerckschen Geometrie. Parallele Linien verhindern eine Drehung. Das schwarze Dreieck ist Clerck. Die schwarzen Punkte werden Ankerpunkte genannt. Die gelben Punkte werden Aktionspunkte genannt.

Ein Rendering der CAD-Datei von Clerck, Stand November 2015.

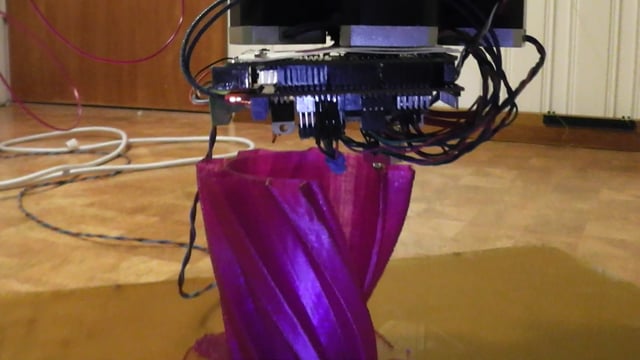

Ein gedruckter, montierter und zusammengesetzter Clerck, Oktober 2015.

Video, das das Design in Aktion zeigt

Kosten

Offenes BMO von Hangprinter Version 3 (mit Mechaduinos als Closed-Loop-Motorcontroller)

!!VERALTET!!

| Artikel | Menge | Gesamtpreis | Notiz |

|---|---|---|---|

| E3D V6 Volcano Hotend | 1 | 100 $ | Mit freundlicher Unterstützung von E3d für die Prototypenentwicklung. Danke E3d! |

| Nema17 Schrittmotor | 5 | 60 $ | Der Prototyp verwendet 17HS4401N. Achtung: Wenn Sie Stepper mit einer anderen Größe für die Extruderachse oder die Vertikalachse verwenden, müssen Sie die CAD-Dateien an Ihren Motor anpassen. 17HS4401N-Abmessungen sind in der Quelldatei codiertmeasured_numbers.scad |

| Arduino Mega | 1 | 10 $ | Kaufen Sie im Set mit RAMPS und Schrittmotortreibern zu günstigeren Preisen |

| RAMPEN | 1 | 5 $ | Prototyp verwendet v1.4 |

| drv8825 Schrittmotor-Treiberträger (Pololu) | 5 | 10 $ | Das Modell des Schrittmotortreibers ist nicht wichtig, solange der Ausgangsstrom nahe am maximalen Strom des Schrittmotors liegt (1,7 A für 17HS4401N). |

| 623 Lager | 2 | 2 $ | |

| 623 Lager-V-Nut | 5 | 5 $ | Derzeit verwendet Hangprinter (Version 2) diese nicht, aber sie sind nützlich, wenn Sie Ihren Drucker jemals herunterrüsten möchten, um beispielsweise leichtere Schrittmotoren zu ermöglichen. |

| 608 Lager | 4 | 2 $ | |

| JY-MCU Bluetooth-Transceiver-HF-Modul | 1 | 6 $ | Wird wie hier beschrieben verwendet |

| 220-V-Wechselstrom-zu-12-V-Wandler (Stromversorgung), der ca. 15 A oder mehr liefert (das sind 180 W oder mehr Leistung). | 1 | 16 $ | Eine höhere Spannung würde zu einer besseren Schrittleistung führen. Bevor Sie die Spannung erhöhen, lesen Sie hier . |

| Angelrutenteil mit 2,7-mm-Ösen im Innendurchmesser | 9 | 9 $ | |

| Gefrästes Antriebsrad | 2 | 4 $ | Der Prototyp verwendet E3D Hobb-Goblin 5 mm ID. Wenn Sie Antriebsräder mit einer anderen Größe verwenden, passen Sie Hobbed_insert_diameterund entsprechend Hobbed_insert_heightan measured_numbers.scad. |

| Satz M3-Schrauben, Muttern und Nyloc-Muttern | 1 | 5 $ | Geschätzter Preis: Schrauben und Muttern werden oft in größeren Mengen verkauft, sodass die Investition möglicherweise größer ist |

| Meter unelastische Angelschnur (Dynema) | 15 | 1 $ | Da Angelschnüre immer in größeren Mengen verkauft werden, sind die Investitionen höher |

| Haken für Ankerpunkte | 9 | 5 $ | Jeder einfache Hook wie dieser: Link zum Bild ... reicht völlig aus. |

| Druckmaterial und Strom für 3D-Druckteile | 1 | 10 $ | Druckmaterial wird nur in größeren Mengen verkauft, daher beträgt die Investition mindestens ca. 30 $ |

| Gesamtkosten | 250 $ | ||

Schwierigkeiten

- Die Rotationen bleiben trotz der Kräfte klein

- Stromkabel

- Filament

- Beschleunigungsmotoren

- Halten Sie Filament und Stromkabel von Zahnrädern, Druck und (außerhalb) des heißen Endes fern.

- Genau genug Firmware-Konfiguration, um die Leitungen während des gesamten Druckvolumens dicht zu halten

- Zuverlässige und wiederholbare Suche nach der Ausgangsposition

Ausgangsposition

Wenn eine IMU-Einheit (Beschleunigungsmesser + Gyro) hinzugefügt würde, wäre dies möglicherweise der einzige benötigte Sensor. Die Referenzfahrt könnte folgendermaßen erfolgen:

- Wenn der Drucker nicht horizontal steht, ziehen Sie die D-Leitungen fest, bis dies der Fall ist

- Senken Sie den Drucker ab (verlängern Sie die D-Linien), bis das heiße Ende auf die Druckoberfläche trifft

- D-Länge einstellen. Die D-Achse ist jetzt kalibriert

- Verlängern Sie die D-Linien um weitere 2 mm

- Obwohl nicht horizontal:

- Neigungsrichtung berechnen

- Ziehen Sie A, B oder C fest, um einer Neigung entgegenzuwirken

- Ziehen Sie die D-Leitungen um 2 mm fest

- Wir sind jetzt in der Ausgangsposition, alle Achsen sind kalibriert

Idee zur automatischen Slackline-Kompensation

Eine IMU-Einheit könnte beim Drucken wie folgt verwendet werden:

- Berechnen Sie eine Menge, die den „erwarteten Ruck“ aus Gcode beschreibt (Marlin und andere Firmware tun dies bereits. In Marlin würde der Wert in die block_t-Struktur gesteckt werden)

- Verwenden Sie IMU, um den „beobachteten Ruck“ aufzuzeichnen (und stecken Sie ihn erneut in block_t in Marlin)

- Schreiben Sie eine Funktion

F(expected jerk, observed jerk)→Move_to_tighten_stringsund rufen Sie sie ab und zu auf

Da billige 6-Achsen-IMUs die Drehung wirklich gut aufzeichnen können, erwarte ich, dass der Begriff „Ruck“ auch die Drehung einschließt (wobei die erwartete Drehung immer 0 ist). Das Timing wird wirklich wichtig sein, aber Hangprinter-Marlin verfügt bereits über fünf nopOperationen in der Mitte des Stepping-Codes (siehe die Arbeitstierfunktion in stepper.cpp), die für IMU-Messungen genau zum richtigen Zeitpunkt genutzt werden könnten. Die nops sind sowieso nur dazu da, auf drv8825-Schritttreiberchips zu warten.

Vielen Dank an Dejay auf forums.reprap.org für den Hinweis auf die Möglichkeit eines ähnlichen Mechanismus.

Nächste Schritte

- Hinzufügung einer günstigen IMU-Einheit wie der MPU-6050

- Bau einer kleineren Version von Clerck mit Nema14-Motoren für geringere Masse und geringere Kosten

- Nehmen Sie die Motoren vom Extruderkopf ab und setzen Sie sie auf die Stützen, um die Masse abzusenken.

Verweise

- ↑ http://reprap.org/wiki/Rostock

- ↑ http://reprap.org/wiki/LISA_Simpson

- ↑ http://forums.reprap.org/read.php?178,267835

- ↑ http://reprap.org/wiki/GUS_Simpson

- ^ http://reprap.org/wiki/RepRap_Morgan

- ↑ http://reprap.org/wiki/Wally

- ↑ http://forums.reprap.org/read.php?1,214837,214859

- ↑ http://www.fabbaloo.com/blog/2014/2/15/big-rep-one-is-one-big-rep

- ↑ http://web.archive.org/web/20170910101611/https://shop.re3d.org/collections/gigabot-3d/products/gigabot-xl

- ↑ http://www.3ders.org/articles/20140608-introducing-large-format-x1000-3d-printer.html

- ↑ http://www.3ders.org/articles/20150914-wasp-big-delta-3d-printer-has-potential-to-build-insect-repelling-houses.html

- ↑ http://3dprintcanalhouse.com/

- ↑ http://robots.iaac.net/#robots