Малюнок 1 [1]

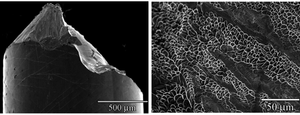

Малюнок 1 [1] Рисунок 2: Зразок роздробленого аморфного металевого сплаву. [2]

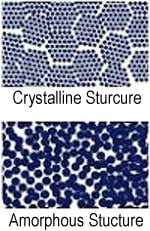

Рисунок 2: Зразок роздробленого аморфного металевого сплаву. [2]Аморфний метал|Аморфні металеві сплави W отримали свою назву через аморфну атомну структуру. В результаті матеріал не має кристалічної структури. Аморфна атомна структура характерна для скла|скла W , тому матеріал можна назвати металевим склом. Аморфна структура відноситься до невпорядкованого розташування атомів|атомів W у металі. [1] Вони, як правило, виявляють більшу твердість W , текучість (технічне)|текучість W і руйнування|напруження руйнування W , а також порівнянний модуль модуля пружності|пружності W і модуля зсуву|жорсткості W , ніж кристалічні метали. Міцність походить від відсутності ковзання (матеріалознавство)|площин ковзання W на межі зерен|межах зерен W , які є результатом кристалічної структури|кристалічної структури W . [2]

Зміст

історія

Структура аморфного металу була відкрита в 1950-х роках, коли свинцева фольга була загартована при приблизно 10 12 К/с (градуси Кельвіна на секунду). Це призвело до уникнення кристалізації під час затвердіння, збереження аморфного розташування атомів, яке існувало в рідкому стані металу. Охолодження деталі вимагає розсіювання тепла в навколишньому середовищі, тому геометрія деталі значною мірою вплине на її здатність швидко гартуватися. Утворення аморфної структури було обмежено фольгою товщиною приблизно 50 мкм. [3]

Однак унікальні властивості металу, досягнуті цим процесом, виправдали б створення нового класу матеріалів: металевих стекол, головним чином завдяки їх аморфній атомній структурі, яка є характерною для скла. Невдовзі з прогресом у процесах і матеріалах відбулося утворення об’ємного металевого скла (BMG) товщиною в кілька сантиметрів. У 1969 році Чен і Тернбулл утворили аморфні сфери з Pd 77,5 Cu 6 Si 16,5 при критичних швидкостях охолодження 100-1000 °K/с з діаметром 0,5 мм. [4]

Формування

The major principle contributing to the formation of metallic glass is the quick cooling rate. Longer cooling rates from the Melting point|melting pointW will result in larger grains because the atoms have more time to order themselves into crystals. The rate of cooling can increase to the point that the grains would not only become very small, but soon cease to exist all together. The atom's amorphous arrangement that existed in the metal's liquid state is preserved.[4]

Since the key to the formation of the amorphous structure seems to be the prevention of the formation of crystals, this objective can be addressed directly through disrupting the forces that form the Metallic bond|bondsW themselves. Metals of vastly different size will have difficulty bonding, so an alloy containing them would take longer to crystallize. This arrangement of a vast variety of atomic radii in the same alloy is referred to as the "confusion principle". [4]For the glass to form, the atomic radii of the different metals must differ by at least 12%. [5] Alloys containing an array of elements such as ZirconiumW, AluminumW, NickelW and CopperW can reach critical cooling rates of as low as 1 K/s. The critical cooling rate refers to the lowest rate of cooling at which an amorphous structure can be attained.[6]

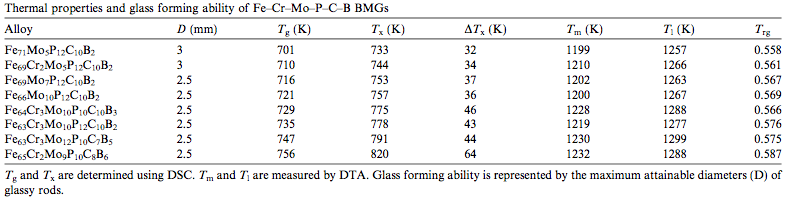

An additional strategy to encourage the formation of glass is choosing the composition of the alloy based on the melting temperature (Tm) and Glass transition|glass formation temperatureW (Tg). The lower Tm and higher Tg is for the alloy, the smaller the difference between the two temperatures, and therefore, the less time required to form a glass at a potentially lower cooling rate. Related temperatures for the formation of BMGs are outlined in Table 1. [2]

|

| Table 1: The glass forming ability of selected BMGs regarding temperature and rod diameter.[2] |

Melt spinning, one of the first process for producing a metal glass, achieved cooling rates on the order of >1000 °K/s. This was necessary for alloys that required such rates for glass formation to occur. The process consisted of pouring a stream of the molten metal over a rapidly rotating drum. The drum was cooled internally with liquid nitrogen. The quick rotation of the drum enabled a thin application of the metal on the drum and for a short amount of time. It was possible to cool a thin quantity of metal that quickly with a conductive method of cooling.

Більш сучасні сплави не вимагають таких високих швидкостей охолодження. Ця властивість робить лиття можливим, оскільки достатнє охолодження може бути забезпечене стінками форм. Рідкий азот можна використовувати як потужний агент для охолодження стінки форми. Тепло може розсіюватися лише зовнішньою поверхнею металу, тому охолодження все ще сильно залежить від геометрії металевої частини.

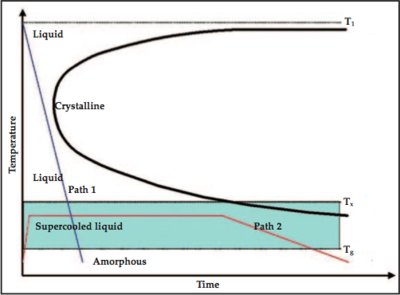

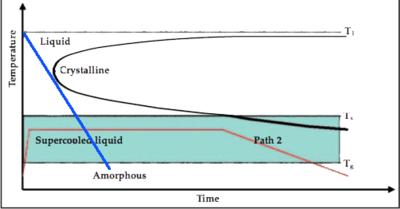

Як показано на малюнку 3, утворення аморфного стану є здатністю кривої охолодження (наприклад, блакитна лінія) «пропустити» кристалічний ніс. Зниження температури плавлення (T 1 , як показано на графіку) і підвищення або підтримання температури склоутворення, як показано на малюнку 4, призведе до отримання кривої охолодження з меншим нахилом і, отже, нижчою швидкістю охолодження, яка пропускає кристалічний ніс. [3]

|  |

| Рисунок 3: Діаграма охолодження. [3] | Малюнок 4: Діаграма охолодження, що показує нижчу температуру плавлення. [3] |

Механічні властивості

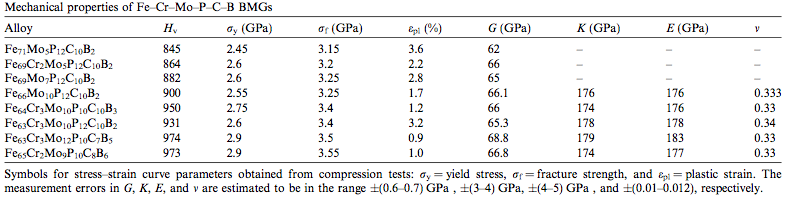

Аморфна структура цих стекол призводить до відсутності ковзання (матеріалознавство)|площин ковзання W , які зазвичай існували б у матеріалі з Crystallite|зернами W та межами зерен|межами зерен W . У результаті металеве скло виявляє набагато більший опір деформації (механіці)|деформації W , ніж кристалічні метали. Ця властивість, як правило, призводить до набагато вищого тесту на твердість за Віккерсом|твердості за Віккерсом W (H v ), текучості (інженерної)|межі текучості W (σ Y ) і руйнування|напруги руйнування W (σ f ), як показано в таблиці 2. Інші властивості окреслено модуль пружності W (E), модуль зсуву W (G), об’ємний модуль W (K) і коефіцієнт Пуассона W (v), які можна порівняти з інші існуючі конструкційні матеріали. [2]

|

| Таблиця 2: Параметри кривої напруження-деформації, отримані в результаті випробувань на стиск BMG. [2] |

Межі зерен|Межі зерен W також є слабким місцем для корозії|корозії W , оскільки вони забезпечують більшу площу поверхні для необхідних хімічних реакцій. Відсутність меж зерен у BMG зменшує їх схильність до корозії. [7]

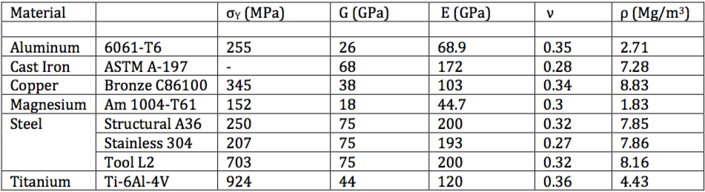

Для порівняння властивості деяких поширених інженерних матеріалів наведено в таблиці 3.

|

| Таблиця 3: Властивості звичайних інженерних матеріалів. [8] |

Очевидно, що BMG на основі заліза, розглянуті в таблиці 2, мають приблизно в 3 рази більшу межу текучості титану Ti-6Al-4V і більш ніж у 10 разів більшу межу текучості конструкційної сталі A36 із порівнянним модулем пружності та жорсткості. [8] Їхня висока межа текучості і, отже, висока стійкість до деформації надають металевим склам дуже високу еластичність і здатність зберігати механічну енергію. [4]

Через жорсткість BMGs вважається, що вони мають погану пластичність і, отже, низьку міцність на розрив. Коли застосовується значне розтягуюче навантаження, вони відчувають явище, яке називають смугами зсуву, яке виникає в результаті локального зсуву. [7]

Методи формування

Лиття під тиском

Коли лиття під тиском|лиття під тиском W матеріалів, таких як залізо, їхній чистий об'єм може значно зменшитися в процесі охолодження, даючи неточну деталь і, отже, вимагаючи обробки поверхні|фінішної обробки поверхні W згодом. Металеві скляні деталі лиття під тиском дуже практичні, оскільки майже не дають усадки. Це відбувається з двох основних причин. По-перше, формування скла відбувається таким чином, що розташування атомів у склі таке ж, як і в рідині, тому фактично немає фазового переходу|фазової зміни W . Оскільки атоми не перегруповуються, об’єм матриці не змінюється, а тому не відбувається усадки. По-друге, сплави з низькою T m потребуватимуть менше охолодження, ніж, наприклад, більшість вуглецевих сталей W. Менша зміна температури також призводить до меншого стиснення під час охолодження. Ці властивості металевих склянок призведуть до майже чистої форми|майже чистої форми W деталей, литих під тиском, з невеликою потребою в додатковій обробці поверхні|обробці поверхні W після лиття. [3]

Термопластичне формування

|

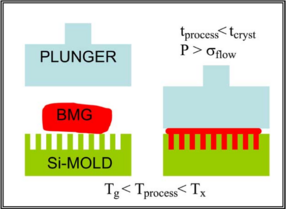

| Рисунок 2: Приблизна схема елементів, які беруть участь у термопластичному формуванні BMG. [9] |

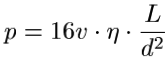

BMG можна формувати у відносно складні форми за допомогою термопластичного формування. Коли скло знаходиться при температурі трохи вище T g , воно є достатньо пластичним, щоб деформуватися без руйнування. Злиток|злиток W металевого скла пресують у матрицю, як показано на малюнку 2. Оскільки процес формування відбувається при температурі вище T g , скло не затверділо та все ще може кристалізуватися, якщо залишити його при цій температурі надто довго. Деякі сплави BMG є достатньо стійкими до кристалізації, тому існує достатньо часу для виконання процесу термопластичного формування, зберігаючи бажані властивості деталі. Ми знаємо, що BMG обмежуються меншими геометричними розмірами, але вони також мають низьку усадку під час охолодження. Ці властивості роблять термопластичне формування придатним для формування невеликих деталей. Середній тиск, необхідний для формування деталі, виражається рівнянням Хагена–Пуазейля. [9]

L — довжина каналу, d — діаметр, η — в’язкість BMG, ν — швидкість, з якою він рухається вниз по каналу, p — тиск, необхідний для процесу. Модель припускає, що можливий максимальний тиск формування і, отже, мінімальний діаметр елемента становлять приблизно 300 МПа і 10 нм. [9]

Зменшення енергії процесу

Найбільш очевидним методом зменшення енергії, необхідної для виробництва аморфних металів, є створення металів з нижчою температурою плавлення. Якщо температура плавлення нижча, менше енергії потрібно витрачати на нагрівання металу до відповідної температури. І навпаки, енергетична ефективність процесу швидкого охолодження металу буде покращена за рахунок нижчої температури плавлення, оскільки для охолодження металу при меншій різниці температур буде потрібно менше енергії. Нижча критична швидкість охолодження більш імовірна з нижчою температурою плавлення, тому більший ефект охолодження може бути надано температурі навколишнього середовища. Значна кількість енергії потрібна для примусового охолодження, щоб досягти швидшої швидкості охолодження, ніж при звичайному гартунні. Зменшення критичної швидкості охолодження в першу чергу зменшить споживання енергії з згаданих причин.

Впровадження лиття під тиском у процес виробництва BMG може підвищити його ефективність. Лиття під тиском — це, по суті, виконання процесу лиття під тиском порядку 100 МПа. Під час затвердіння високий тиск змушує рідкий метал підтримувати контакт зі стінкою форми протягом усього процесу. Стінка форми забезпечує охолодження матеріалу. Це покращує ефективність відведення тепла, збільшуючи швидкість охолодження, якої можна досягти. Температура плавлення і температура склоутворення металів підвищується при більш високому тиску. Таким чином, плавлення металу при нижчому тиску та його лиття при підвищеному тиску істотно зменшить різницю температур, яку повинен досягти процес охолодження. [10]

Методи підвищення ефективності процесу термопластичного формування можна припустити на основі аналізу рівняння Хагена-Пуазейля. Збільшення ефективності було б досягнуто, якщо швидкість процесу була збільшена, а необхідний тиск зменшився або підтримувався. Вища швидкість зменшить кількість часу, необхідного для процесу формування термопласту, надаючи більше часу процесу охолодження після встановлення остаточної форми матеріалу. Це можна легко досягти, змінивши геометрію деталі, яку потрібно сформувати. Зменшення довжини та збільшення його діаметра при збереженні тиску збільшило б швидкість процесу формування. Зменшення кількості та складності елементів деталі дасть той самий ефект, що й збільшення діаметра. Зменшення в'язкості металу під час процесу збільшило б його ефективність. Цього можна досягти або шляхом зміни його складу на менш в’язкий метал, або шляхом виконання процесу при температурі, максимально наближеній до температури формування скла. [9]

Обмеження

Незважаючи на кілька позитивних властивостей металевих стекол, деякі обмеження матеріалу все ще існують. Завдяки високій міцності він, як правило, має низьку межу пружності. Матеріал не деформується під навантаженням, а катастрофічно руйнується при досягненні напруги руйнування. Це може бути небезпечним у конструкційному застосуванні, оскільки дається мало візуальних підказок, якщо матеріал ось-ось зруйнується.

Хоча формування металевих стекол еволюціонувало від тонкої непрактичної фольги до сучасних BMG діаметром кілька сантиметрів, вони все ще обмежені деталями невеликої товщини та незграбної геометрії.

Різноманітні процеси виробництва металевого скла все ще перебувають у зародковому стані, тому впровадження та, отже, виробництво матеріалу ще не набули широкого поширення. Витрати на виробництво набагато вищі, ніж у звичайних кристалічних сплавів, тому вони обмежені застосуванням. Цей процес може стати більш економічно доцільним у майбутньому, оскільки об’єкти будуть розширені для збільшення масштабу процесу. Подібно до сучасних матеріалів масового виробництва, таких як сталь, виробництво BMG у таких великих кількостях, ймовірно, компенсувало б значну частину накладних витрат на одиницю продукту, пов’язаних із дрібномасштабним виробництвом.

Металеві скла обмежуються застосуванням при низьких температурах через характерні для них низькі температури склоутворення. Якщо їх помістити в середовище, яке перевищує температуру склоутворення, вони втратять свою аморфність і, ймовірно, перетворяться в кристалічний метал. [7]

Додатки

Металеві окуляри знайшли застосування на високоякісних ринках, де будь-який приріст продуктивності від їх використання в продукті виправданий, незалежно від вартості. Вони почали з’являтися в електроніці вищого класу як корпуси завдяки своїй жорсткості, твердості та, отже, стійкості до подряпин. Висока твердість ідеально підходить для використання в інструментах. Відсутність зернистої структури дозволяє заточити лезо до виняткового краю, оскільки немає шкали довжини над атомною, яка б обмежувала його. Ця властивість корисна в ножах, особливо в скальпелях.

Високий пружний запас енергії на одиницю об’єму та маси, а також низьке демпфування надають металевим окулярам потенціал як пружини. Спортивне обладнання, таке як ключки для гольфу та бейсбольні біти, використовує високу твердість і властивість еластичної енергії для хорошої передачі енергії снарядам. Вони успішно використовувалися в головках ключок для гольфу та в каркасах тенісних ракеток, де ця властивість використовується. Іншими можливими застосуваннями пружин в пристроях є високошвидкісні реле.

Для зберігання та відтворення інформації буде використано відсутність зернистої структури та високу твердість. Об’єкти близького до атомного масштабу можна формувати або вигравірувати на металевій скляній поверхні, щоб зробити майстер-класи для відтворення цифрових даних надвисокої щільності. [7]

Невеликі деталі можна відлити під тиском, щоб отримати майже чисту форму, якщо додаткова механічна обробка для досягнення форми буде дорогою та непрактичною. [4]

Список літератури

- ↑Перейти до:1.0 1.1 «Технології Liquidmetal Technologies». Технології рідкого металу. Np, nd Sat. 07 листопада 2009 р.; http://web.archive.org/web/20110518094601/http://www.liquidmetal.com:80/technology/default.asp ;

- ↑Перейти до:2,0 2,1 2,2 2,3 2,4 2,5 Гу, X., Пун, SJ, Shiflet, GJ, Widom, M. (2008). Покращення пластичності аморфних сталей: роль модуля зсуву та електронної структури. Acta Materialia, 56, 88-94.

- ↑Перейти до:3,0 3,1 3,2 3,3 3,4 Шроерс Дж., Патон Н. (2006). Аморфні металеві сплави утворюються як пластмаси. Advance Materials Processes, Січень 2006, 61-63.

- ↑Перейти до:4,0 4,1 4,2 4,3 4,4 Телфорд, М. (2004). Футляр для масового металевого скла. Materials Today, березень 2004, 36-43.

- ↑ Lee, H., Cagin, T., Johnson, WL, Goddard III, WA (2003). Критерії утворення металевих стекол: Роль співвідношення розмірів атомів. Журнал хімічної фізики, 119 (18), 9858-9870.

- ↑ Telford, M. (2004). Футляр для масового металевого скла. Materials Today, березень 2004, 36-43.

- ↑Перейти до:7,0 7,1 7,2 7,3 Ешбі, М., Грір, А. (2006). Металеві скла як конструкційні матеріали. Scripta Materialia, 54, 321-326.

- ↑Перейти до:8,0 8,1 R.C. Гіббелер, Механіка матеріалів, третє видання, Prentice Hall, 1997.

- ↑Перейти до:9,0 9,1 9,2 9,3 Шроерс, Дж., Фам, К., Десаї, А. (2007). Термопластичне формування об’ємного металевого скла — технологія виготовлення MEMS і мікроструктури. Journal of Microelectromechanical Systems, 16(2), 240-247.

- ↑ Кан, Г.Г., Парк, Е.С., Кім, В.Т., Кім, Д.Х., Чо, Гонконг (2000). Виготовлення масового склоподібного сплаву Mg-Cu-Ag-Y методом лиття під тиском. Матеріальні операції, 41 (7), 846-849. Отримано 9 листопада 2009 року з бази даних Японського інституту металів.