Ini adalah proyek kelas spekulatif dan perlu disempurnakan sebelum diterapkan pada skala apa pun.

Gambar 1 Alat pacu jantung bekas yang menunjukkan ukuran (cm)

Gambar 1 Alat pacu jantung bekas yang menunjukkan ukuran (cm)Alat pacu jantung [1] adalah perangkat yang dioperasikan dengan baterai yang ditanamkan melalui pembedahan yang digunakan untuk memotong "sistem konduksi jantung di mana ditemukan kerusakan lokal atau global". [2] Pada dasarnya, alat pacu jantung membantu menormalkan detak jantung abnormal pada pasien dengan masalah seperti itu.

Karena alat pacu jantung ditanamkan pada pasien, ukuran menjadi perhatian besar yang, saat ini, tidak terlalu menjadi masalah karena semakin menyusutnya ukuran perangkat semikonduktor yang digunakan pada alat pacu jantung, yang menyediakan jam internal yang digunakan untuk mengatur denyut listrik yang memoderasi jantung. tingkat pada pasien.

Alat pacu jantung ditanamkan pada pasien tepat di bawah kulit dan terletak di dekat jantung. Selain itu kabel menghubungkan alat pacu jantung ke jantung untuk mengirimkan impuls listrik ke jantung. [3]

Isi

- 1 Alat Pacu Jantung Utama, Aksesori Alat Pacu Jantung, dan Produsen Perangkat Lunak Alat Pacu Jantung

- 2 Semikonduktor Digunakan pada Alat Pacu Jantung

- 3 Bagaimana Chip CMOS Dibuat?

- 4 Skala Pasar Saat Ini

- 5 Praktik Daur Ulang Alat Pacu Jantung Saat Ini

- 6 Jumlah semikonduktor di seluruh pasar alat pacu jantung

- 7 Metode untuk mengumpulkan dan mendaur ulang semikonduktor di alat pacu jantung

- 8 Pilihan A atau B

- 9 Metode Pengumpulan Bahan Semikonduktor Limbah yang Layak

- 10 Tingkat pemanfaatan semikonduktor

- 11 Kontaminan

- 12 Metode Pemurnian

- 13 Kuantifikasi Energi yang Digunakan

- 14 Bersepeda ke bawah

- 15 Tata Letak Pabrik Daur Ulang

- 16 Lembar MSDS untuk Bahan Kimia yang Digunakan

- 17 Diagram Alir Bahan

- 18 Referensi

Alat Pacu Jantung Utama, Aksesori Alat Pacu Jantung, dan Produsen Perangkat Lunak Alat Pacu Jantung

- Medis Biotronik [4]

- Alat Kesehatan [5]

- Boston Ilmiah [6]

- Medis [7]

- medtronik [8]

- Mikromedis Industries Ltd. [9]

- Wilson Greatbatch Ltd. [10]

Semikonduktor Digunakan pada Alat Pacu Jantung

Jenis umum perangkat semikonduktor yang digunakan dalam alat pacu jantung dikenal sebagai Semikonduktor Oksida Logam Komplementer, disingkat CMOS [11] . Mereka digunakan dalam berbagai elektronik mulai dari komputer hingga ponsel. Tipe semikonduktor CMOS menggunakan transistor tipe-n [12] dan tipe-p yang menyediakan gerbang logika [13] yang menyediakan fungsi 'hidup atau mati' untuk aliran listrik melalui perangkat semikonduktor. Fungsi-fungsi ini pada dasarnya mengontrol cara kerja perangkat semikonduktor dengan mengontrol aliran listrik yang berbeda. Ada beberapa karakteristik yang sangat penting yang ditunjukkan oleh semikonduktor CMOS, yaitu kekebalan kebisingan yang tinggi dan konsumsi daya yang rendah. [11] Kekebalan kebisingan yang tinggi sangat berguna pada alat pacu jantung, karena akan sangat merugikan bagi perangkat dan pasien jika terkena dampak parah dari setiap jenis kebisingan elektromagnetik yang ada. Kemungkinan respons alat pacu jantung terhadap interferensi kebisingan elektromagnetik ditunjukkan sebagai berikut: [14]

- Penghambatan Detak Tunggal - Saat alat pacu jantung mungkin tidak memacu jantung selama satu siklus jantung

- Penghambatan Detak Total - Saat alat pacu jantung berhenti memacu jantung

- Pengembalian Kebisingan/Kecepatan Asinkron - Saat alat pacu jantung bekerja pada kecepatan tetap

- Kenaikan Kecepatan - Alat pacu jantung bekerja dengan kecepatan yang meningkat

- Kecepatan Kecepatan Tidak Menentu - Fungsi alat pacu jantung pada dasarnya nol

Jenis-jenis gangguan kebisingan yang dapat menimbulkan respons alat pacu jantung tersebut adalah sebagai berikut:

- Kebisingan yang Digabungkan Secara Elektrik - Jenis kebisingan yang paling umum, biasanya terlihat di sekitar perangkat elektronik

- Kebisingan Magnetik - Terjadi ketika pasien mendekati medan magnet yang kuat

- Kebisingan Galvanik - Terjadi ketika pasien bersentuhan langsung dengan arus listrik

- Kebisingan Ultrasonik dan Subsonik - Biasanya hanya ditemukan di rumah sakit

- Radiasi Pengion - Sekali lagi hanya ditemukan di rumah sakit dengan peralatan yang sangat radiasi

Adapun memiliki konsumsi daya statis yang rendah; ini juga sangat penting bagi alat pacu jantung karena bertenaga baterai dan konsumsi daya yang rendah akan meningkatkan masa pakai baterai.

Bagaimana Chip CMOS Dibuat?

gbr.3a Diagram Proses Czochralski

gbr.3b Diagram Proses Pemurnian Zona

Gbr.3c Wafer Silikon yang Diukir dan Dipoles

Langkah pertama dalam fabrikasi chip CMOS melibatkan produksi chip silikon kristal 'sembilan-sembilan' (99,9999999% Kristalinitas). Hal ini dilakukan semata-mata untuk mendapatkan properti elektronik terbaik yang diperlukan untuk pengoperasian yang lancar. Hal ini mewujudkan apa yang disebut Pertumbuhan Czochralski Kristal Tunggal , yang mampu menghasilkan satu ingot Silikon yang sangat kristalin dengan mencelupkan kristal Silikon 'benih' ke dalam silikon cair dan kemudian menariknya kembali sambil memutar wadah benih. Ketika ditarik secara perlahan, luas penampangnya meningkat dan dihasilkan ingot kristal besar.

Sebagai hasil dari proses ini, kristal silikon akhir mengandung oksigen dan pengotor lainnya yang terlarut dari wadah kuarsa. Untuk menghilangkan pengotor ini, dilakukan proses yang disebut Pemurnian Zona , yang melelehkan dan kemudian membekukan kembali Silikon, secara efektif mengurangi konsentrasi pengotor di area yang dipanaskan sambil memindahkan pengotor secara memanjang melintasi ingot. Setelah beberapa kali lintasan, konsentrasi pengotor di satu sisi ingot silikon pada dasarnya adalah nol, sementara terdapat sejumlah pengotor yang sangat terkonsentrasi di sisi yang berlawanan.

Setelah kristalinitas ultra-tinggi dari ingot silikon diperoleh, silikon kemudian dipotong dengan menggunakan gergaji berlian menjadi apa yang dikenal sebagai wafer. Wafer ini kemudian digiling rata dengan bubuk alumina dan gliserin, digores secara kimia, lalu dipoles. Untuk penggunaan CMOS, wafer kemudian dipotong menjadi 'cetakan' dan cetakan silikon digunakan sebagai bahan penyusun substrat untuk sejumlah proses yang melibatkan penanaman dan pengendapan berbagai elemen untuk membentuk banyak lapisan. Gambaran rinci tentang berapa banyak proses yang diperlukan dan apa saja yang terlibat dalam pembuatan chip CMOS ditunjukkan pada Tabel 1.

Tabel 1. Langkah-langkah pembuatan transistor CMOS [15]

| Langkah Pembuatan | proses |

|---|---|

| 1 | Oksidasi silikon pada substrat silikon |

| 2 | Implan Boron |

| 3 | Difusi boron untuk membentuk sumur-p |

| 4 | Silikon Nitrida dan Masking |

| 5 | Implan Boron Lapangan |

| 6 | Implan Fosfor Lapangan |

| 7 | Oksida Lapangan |

| 8 | Implan ringan boron |

| 9 | Deposisi poli-Si pertama dan pelat kapasitansi |

| 10 | Implan Arsenik |

| 11 | Implan Boron |

| 12 | Pelat kapasitansi deposisi poli-Si kedua |

| 13 | Deposisi Aluminium/Tembaga (jaringan jalur logam) |

Skala Pasar Saat Ini

Peralatan medis menjadi lebih kecil dan menggunakan lebih sedikit daya sebagai akibat dari kemajuan teknologi semikonduktor saat ini. Total pendapatan pasar semikonduktor perangkat medis diperkirakan akan tumbuh dari $6 miliar menjadi $10 miliar pada tahun 2016. [16]

Saat ini Amerika Utara memiliki pangsa pasar terbesar untuk alat pacu jantung yaitu sebesar 40% sedangkan Eropa memiliki pangsa sebesar 30%. [17] Saat ini, jumlah implan alat pacu jantung tahunan di Amerika Utara dan Eropa masing-masing berjumlah sekitar 400.000 dan 290.000. [18] [19] Asia Pasifik menguasai sisa pangsa pasar global dan tumbuh pesat dengan tingkat gabungan tahunan sebesar 13,3%. [17] Biaya rata-rata saat ini untuk alat pacu jantung di AS berkisar antara $4,937 hingga $10,818 seperti yang dinyatakan oleh Pusat Teknologi Kesehatan Berkeley. [20] Pasar global diperkirakan akan mencapai $5,1 miliar selama periode 2012 hingga 2018 dengan tingkat pertumbuhan gabungan tahunan sebesar 11%. [17] Peningkatan pangsa pasar didorong oleh meningkatnya diagnosis gangguan jantung pada populasi lansia.

http://eurheartjsupp.oxfordjournals.org/content/9/suppl_I/I113.full.pdf

Praktik Daur Ulang Alat Pacu Jantung Saat Ini

Alat pacu jantung telah menggunakan sejumlah sumber tenaga yang berbeda sejak pertama kali diperkenalkan ke dunia medis. Sumber tenaga tertentu yang penting adalah radioaktif plutonium-238. Pembuangan alat pacu jantung ini memerlukan kontak dengan Proyek Pemulihan Sumber di Luar Lokasi (OSRP) untuk mendapatkan arahan. [21] Secara umum, alat pacu jantung bekas diambil dari tubuh pasien dan dikembalikan ke pabriknya untuk dibuang dan/atau didaur ulang. [22] Baru-baru ini ada gerakan untuk menggunakan kembali alat pacu jantung bekas untuk pasien yang tidak mampu membayar biaya alat pacu jantung baru. [23] Alat pacu jantung bekas bisa dijual dengan harga hanya $400.

Jumlah semikonduktor di seluruh pasar alat pacu jantung

Dimensi Medtronic Adapta™ dapat ditemukan di medtronic.com . Dimensi ini diasumsikan serupa untuk alat pacu jantung lainnya. Chip CMOS diasumsikan berukuran 7000 μm kali 7000 μm. [24] Selain itu, substrat chip diasumsikan terbuat dari wafer silikon dengan ketebalan 50 μm. [25] Volume total bahan semikonduktor V dapat dicari menggunakan persamaan 1:

persamaan (1) V{\gaya tampilan V}

Di manaaku,w,{\gaya tampilan l,w,}

persamaan (2) M{\gaya tampilan m}

Di manaP{\gaya tampilan p}

persamaan (3) A=T∗M{\gaya tampilan A=T*m}

dimana T adalah jumlah total alat pacu jantung di pasar dan m adalah massa semikonduktor per perangkat alat pacu jantung. Perhitungan yang menentukan jumlah total semikonduktor yang digunakan pada alat pacu jantung secara global diilustrasikan pada tabel 2. Jumlah total semikonduktor (wafer silikon) yang digunakan setiap tahun dalam produksi alat pacu jantung adalah sekitar 4,00 kg (Tabel 2).

Tabel 2. Jumlah total bahan semikonduktor yang digunakan di pasar alat pacu jantung setiap tahunnya

| panjang, aku (cm) | lebar, w (cm) | Tinggi, h (cm) | Volume,V{\gaya tampilan V} SSayaSkamuB{\gaya tampilan SiSub} SSayaSkamuB{\gaya tampilan SiSub} (cm 3 ) (cm 3 ) | kepadatan Si,P{\gaya tampilan p} SSaya{\gaya tampilan Si} SSaya{\gaya tampilan Si} (g/cm 3 ) (g/cm 3 ) | massa semikonduktor/perangkat,M{\gaya tampilan m} SSaya{\gaya tampilan Si} SSaya{\gaya tampilan Si} (kg) (kg) | alat pacu jantung di pasar global, T | total massa semikonduktor di pasar, A (kg) |

|---|---|---|---|---|---|---|---|

| 0,7 | 0,7 | 0,005 | 2.45E-3 | 2.33 | 5.71E-6 | 690.000 | ~4.00 |

Metode untuk mengumpulkan dan mendaur ulang semikonduktor di alat pacu jantung

Meskipun kami tidak menemukan cara langsung untuk mendaur ulang semikonduktor pada alat pacu jantung, kami menemukan cara agar Silikon dapat dikumpulkan dan digunakan kembali dalam proses pembuatan chip CMOS, dan juga menggunakan kembali bagian-bagian chip CMOS dari de-laminasi. . Berikut ini adalah daftar metode daur ulang semikonduktor CMOS yang kami temukan:

- Mengumpulkan Silikon dari proses pemotongan wafer untuk membuat cetakan

Selama proses pembuatan 'cetakan' Silikon dari wafer, bahan sisa setelah pemotongan dapat dan harus digunakan untuk didaur ulang.

- Delaminasi Ion Hidrogen [26]

Delaminasi ion hidrogen adalah sejenis proses sputtering yang menghilangkan lapisan material di atas cetakan Silikon hingga sub-lapisan yang terbuka dapat digunakan sebagai bahan untuk membuat produk semikonduktor lainnya.

Pilihan A atau B

Tabel 1 menguraikan proses pembuatan khas untuk chip CMOS, ada banyak langkah, yang mengarah pada chip yang pada dasarnya rumit. Untuk mendaur ulang chip tersebut, chip tersebut harus dipreteli seluruhnya hingga ke bagian-bagiannya saja, dan hal ini akan sangat sulit. Oleh karena itu, sebagai tim kami memilih untuk mengejar "pilihan B" karena jumlah semikonduktor dalam alat pacu jantung secara global (~4,00 kg) tidak mengarah pada cara yang layak untuk mengumpulkan dan mendaur ulang semikonduktor alat pacu jantung.

Kami berencana untuk meningkatkan daur ulang limbah silikon bekas setelah masing-masing chip dicap dari wafer silikon. Artinya, kami ingin meningkatkan metode pengumpulan silikon bekas, dengan harapan menemukan cara untuk mendaur ulang silikon bekas menjadi wafer tambahan.

Metode Pengumpulan Bahan Semikonduktor Limbah yang Layak

Kami memutuskan bahwa kami harus mengambil langkah-langkah untuk mengumpulkan limbah silikon yang dihasilkan selama proses produksi. Di bawah ini adalah metode yang kami temukan yang akan Kami hanya menemukan satu metode pengumpulan yang akan memberi kita silikon dengan kemurnian tertinggi yang tidak perlu dimurnikan atau melalui beberapa langkah untuk mengekstraknya. Kami juga hanya menemukan satu metode yang dapat mengumpulkan silikon pasca produksi, namun metode ini akan menghasilkan silikon yang kemurniannya tidak tinggi. Dua metode yang kami temukan terletak di bawah:

- Mengumpulkan limbah silikon dari wafer silikon kristal selama proses 'potong dadu' 'jalanan' - Ini akan menghasilkan silikon dengan kemurnian tertinggi meskipun masih diolah dari dopan yang ditambahkan selama Proses Czochralski.

- Menggunakan de-laminasi ion hidrogen untuk mendapatkan lapisan poli-silikon dan mengekstraksi lapisan tersebut - Metode ini akan menghasilkan silikon dengan kemurnian rendah yang mungkin dapat kita lelehkan kembali

Tingkat pemanfaatan semikonduktor

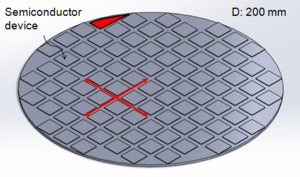

Gambar 5 Skema cakram wafer silikon dengan perangkat semikonduktor

Gambar 5 Skema cakram wafer silikon dengan perangkat semikonduktorGambar 5 adalah skema wafer silikon dengan banyak salinan perangkat semikonduktor yang disimpan. Diameter wafer biasanya berkisar antara 100 hingga 300 mm. Perangkat semikonduktor yang dalam hal ini adalah chip CMOS harus dipisahkan satu sama lain. Gergaji berlian digunakan untuk memotong (memotong) perangkat semikonduktor di sepanjang jalan pemisah, yang digambarkan sebagai panah merah pada Gambar 5. Sebagai hasil dari pemotongan, mata gergaji menghilangkan bagian tipis wafer silikon yang dikenal sebagai kurf. Kurf ini akan dikumpulkan dan didaur ulang bersama dengan bagian wafer silikon yang belum dikembangkan (daerah merah pada Gambar 5).

Penting untuk mengukur berapa banyak wafer silikon yang terbuang dalam proses pembuatan. Hal ini pertama-tama akan dilakukan dengan menentukan bagian wilayah wafer silikon yang tidak digunakan atau belum dikembangkan. Kedua, jumlah material yang hilang dalam proses pemotongan akan ditentukan.

Kuantifikasi kerugian Kerf per Silicon Wafer

Wafer silikon yang diisi penuh dengan perangkat semikonduktor akan digunakan untuk kuantifikasi garitan (modifikasi dicin the street.jpg). Perangkat diasumsikan berupa chip CMOS berukuran 7 mm kali 7 mm yang disusun dalam susunan persegi panjang pada wafer silikon berdiameter 200 mm dan tebal 1 mm. Lebar garitan dari mata gergaji diasumsikan 0,05 mm dan sama dengan lebar jalan.

Perhitungan jumlah teoritis chip CMOS pada wafer

CATATAN: Jumlah chip secara teoritis akan lebih besar dari jumlah chip yang diproduksi sebenarnya.

Luas permukaan wafer dapat dihitung menggunakan persamaan 4:

persamaan. (4 ) Wafer=PSAYA∗(D/2)2{\displaystyle =PI*(D/2)^{2}}

dimana A wafer adalah luas permukaan wafer dalam mm 2 dan D adalah diameter wafer dalam mm.

Luas sebuah chip CMOS, sebuah chip adalah 49 mm 2 . Jumlah total chip tidak memperhitungkan jarak jalan, C tanpa jalan yang dapat ditempatkan pada wafer dihitung dengan persamaan 5:

persamaan. (5) C tanpa garitan={\gaya tampilan =}

Ketika mempertimbangkan lebar jalan, panjang dan lebar chip keduanya ditingkatkan sebesar 0,05 mm sehingga menghasilkan area chip baru, A chip+garitan sebesar 49,70 mm 2 .

Jumlah total chip yang dapat ditampung pada wafer ketika mempertimbangkan jarak jalan, C w/ jalan dapat ditentukan dengan menggunakan persamaan 6:

Perhitungan garitan

persamaan. (6) C dengan jalan={\gaya tampilan =}

Dengan demikian total volume garitan, V garitan dapat ditentukan dengan menggunakan persamaan 7:

persamaan. (7) V garitan={\gaya tampilan =}

Akhirnya perkiraan massa (kg) kehilangan garitan per wafer silikon akibat pemotongan dapat ditentukan menggunakan persamaan 8:

persamaan. (8) m kerugian garitan = V garitan∗{\gaya tampilan *}

dimana p Si adalah massa jenis Si dalam g/cm 3 .

Tabel 3. Hilangnya garitan akibat hasil perhitungan dicing

| Wafer ( mm 2 ) | C tanpa garitan (chip/wafer) | C dengan jalan (chip/wafer) | V garitan (cm 3 ) | P{\gaya tampilan p} SSaya{\gaya tampilan Si} SSaya{\gaya tampilan Si} (g/cm 3 ) (g/cm 3 ) | m kerfloss (kg) |

|---|---|---|---|---|---|

| 3.14E4 | 641 | 632 | 4.32E-1 | 2.33 | 1.0E-3 |

Hilangnya garitan akibat pemotongan wafer diperkirakan sekitar 1 g atau 1% dari total berat wafer. Sony mengumumkan pada bulan Juni tahun ini (2012) bahwa mereka akan meningkatkan produksi chip CMOS menjadi 60.000 wafer per bulan. [27] Artinya, kerugian garitan per bulan akibat pemotongan dadu kira-kira sebesar,

- 0E-3 kg/wafer * 60000 wafer/bulan = 6,0E1 kg atau 7,2E2 kg/tahun

Kontaminan

Karena gergaji intan yang digunakan untuk memotong garitan membutuhkan pelumas, maka akan ada aspek kontaminasi dari pelumas tersebut. Idealnya, pelumas yang digunakan tidak boleh bereaksi dengan silikon atau akan terjadi kontaminasi hingga silikon kehilangan kemurnian tingkat elektroniknya.

Oleh karena itu, akan sangat berbahaya jika menggunakan pelumas sintetik apa pun, meskipun pelumas tersebut mungkin lebih dingin daripada pelumas alami. Kami telah memutuskan bahwa pelumas pilihan adalah air deionisasi yang sangat murni, meskipun hal ini bukan berarti tidak ada kemungkinan kontaminasi. Sebuah laporan mengenai subjek khusus ini berkonotasi bahwa, karena wafer silikon untuk digunakan dalam elektronik biasanya diolah terlebih dahulu dengan HF untuk mengetsa. Reaksi yang terjadi antara air DI dan Silikon disajikan di bawah ini:

Si + 3H 2 O ----> H 2 SiO 3 + 4 H + + 4e -

Reaksi ini terjadi karena lapisan SiO 2 yang protektif dan non-reaktif dihilangkan karena etsa asam hidrofluorat. Karena hilangnya lapisan Oksida, air dapat bereaksi dengan silikon yang tergores dan menurunkan integritas gerbang oksidanya. [28] Laporan tersebut juga mengungkapkan pengamatan bahwa membatasi waktu kontak silikon yang tergores dengan air, dan juga mengontrol pH air dapat sangat mengurangi waktu reaksi.

Untuk mengurangi lamanya waktu kontak silikon dengan air, mungkin berguna untuk memasukkan bubur silikon ke dalam oven bersuhu rendah untuk mempercepat proses penguapan. Namun, metode ini bukanlah bukti yang mudah, karena silikon dapat teroksidasi dalam lingkungan bersuhu tinggi. Kisaran suhu di mana silikon biasanya dioksidasi menggunakan metode Oksidasi Suhu Tinggi [HTO] [29] adalah antara 800 - 1200 derajat Celcius, sehingga oven akan ditempatkan pada suhu yang jauh lebih rendah dari kisaran ini, mungkin kurang dari 100 derajat Celsius. Karena laju oksidasi pada suhu HTO sangat kecil, rata-rata memerlukan waktu sekitar 40 jam agar sampel Si <100> memiliki ketebalan oksida 1 mikrometer menggunakan metode oksidasi kering, [30] kita dapat berasumsi bahwa laju oksidasi pada suhu ini suhu akan sangat rendah. Hal ini membuat kita dapat mengatakan bahwa kita mungkin akan mendapatkan penghematan silikon dari bubur sebesar 98-99% jika silikon tersebar secara merata ke seluruh permukaan pemanas.

Aspek lain dari kontaminasi semikonduktor CMOS adalah implantasi ion hidrogen pada lapisan poli-silikon chip CMOS setelah proses de-laminasi ion hidrogen. Karena proses ini cukup keras dalam artian ada ion hidrogen yang disemprotkan pada chip untuk menghilangkan lapisan laminasi, kita tidak akan dapat mengontrol kemungkinan ion hidrogen ditanamkan ke dalam lapisan poli-silikon. Karena Hidrogen stabil sebagai gas pada suhu ruangan normal, asumsi dapat dibuat bahwa jika kita juga melakukan langkah-langkah peleburan poli-silikon dalam tong hingga titik lelehnya maka kita harus dapat melakukan proses pemurnian dalam pengertian yang sama seperti apa yang diuraikan di bawah ini dalam langkah pemurnian untuk menghilangkan dopan dari Silikon.

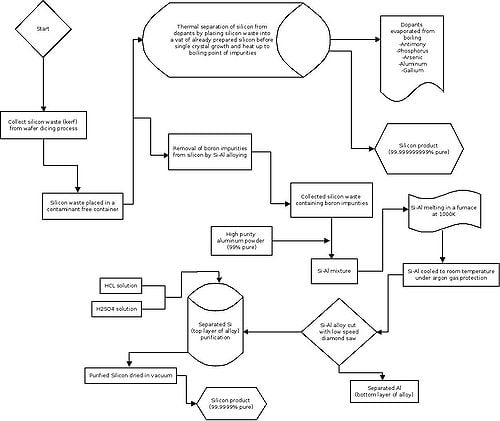

Metode Pemurnian

Silikon yang akan dihasilkan dari gergaji wafer saat 'memotong' 'jalanan' di wafer silikon sudah menjadi silikon kelas elektronik jika dikumpulkan dalam wadah yang bebas kontaminan dan tidak mengandung apa pun yang akan menambah pengotor pada silikon tersebut. dikumpulkan. Satu-satunya pengotor yang terkait dengan silikon jenis ini adalah dopan yang ditambahkan ke silikon selama fase pembentukan ingot. Oleh karena itu, kami berteori bahwa silikon yang terkumpul yang telah dipotong dari wafer dapat ditambahkan kembali ke dalam tong berisi silikon yang sudah disiapkan sebelum proses pertumbuhan kristal tunggal Czochralski dan memanaskan tong tersebut hingga titik didih. dopan apa pun yang ada di dalam tong untuk memurnikan silikon dengan merebus kotorannya.

Metode ini mempunyai beberapa kelayakan, karena titik didih silikon adalah 3538 Kelvin, sedangkan dopan umum untuk silikon elektronik dan titik didihnya terletak di bawah:

- Antimon - 1860 Kelvin

- Fosfor - 453,5 Kelvin

- Arsenik - 875,8 Kelvin

- Boron - 4200 Kelvin

- Aluminium - 2792 Kelvin

- Galium - 2477 Kelvin

Seperti terlihat, satu-satunya unsur yang memiliki titik didih di atas Silikon adalah Boron, sehingga perlu ada metode pemurnian yang berbeda untuk chip Silikon yang diolah dengan unsur tersebut. Beruntungnya, ditemukan sebuah penelitian yang menyatakan adanya proses pemurnian chip doping silikon jenis ini yang memiliki hasil lebih baik dibandingkan pelindian asam fluorida. [31] Hal ini melibatkan paduan Silikon dengan Aluminium yang bila juga dikombinasikan dengan pelindian HF menghasilkan rasio penghilangan sebesar 89,21%. [32]

Kuantifikasi Energi yang Digunakan

Untuk memanaskan unsur-unsur ini hingga titik didihnya untuk pemurnian, jelas diperlukan energi dalam jumlah besar untuk digunakan dalam jangka waktu yang lama. Bagian ini akan memaparkan kuantifikasi penggunaan energi untuk semua dopan yang tercantum di atas kecuali Boron.

Meneliti semua informasi termodinamika yang diperlukan, dapat ditemukan bahwa kapasitas panas molar untuk silikon kristal adalah 19,789 J/Mol*K, [33] dan kapasitas panas untuk Silikon cair adalah 29,0 J/Gram*K . [34] Mengonversi gram menjadi mol diketahui bahwa kapasitas panas molar silikon cair adalah 813,95 J/Mol*K. Untuk melakukan kuantifikasi ini, diperlukan Kalor Fusi Silikon yang diukur sebesar 50,21 kJ/Mol. [33] Dengan semua informasi ini, sekarang dimungkinkan untuk menghitung berapa banyak energi yang dibutuhkan untuk proses peleburan.

Titik leleh silikon diketahui sebesar 1687 K. Karena kapasitas panas molar silikon kristal adalah 19,789 J/Mol*K, dan dengan asumsi hanya satu mol Silikon yang digunakan untuk proses peleburan ini, dapat ditunjukkan bahwa jumlah tersebut kalor yang diperlukan untuk memanaskan kristal sampai titik ini adalah, mulai dari suhu standar:

Si_Leleh = 1,414 K * 19,789 J/Mol*K * 1 Mol = 27,981 kJ

Setelah silikon mencapai suhu lelehnya sebesar 27,981 kJ, silikon masih belum berbentuk cair karena energi yang cukup belum dipompa ke dalam sistem agar Silikon dapat berubah dari padat menjadi cair. Untuk itu diperlukan besarnya energi yang diberikan oleh Kalor Peleburan yaitu sebesar 50,71 kJ/Mol. Karena kita hanya menggunakan satu mol silikon, jumlah energi yang dibutuhkan untuk mengubah silikon dari padat menjadi cair adalah:

Si_Liquid = Si_Melt + HoF = 27,981 kJ + 50,71 kJ = 78,69 kJ

Setelah silikon meleleh, satu-satunya hal yang diperlukan untuk pemurnian adalah memanaskan silikon cair hingga titik didih semua unsur lainnya. [ diperlukan verifikasi ] Di bawah ini adalah daftar berapa banyak energi yang diperlukan untuk memanaskan silikon cair hingga titik didih unsur doping, berapa banyak daya yang diperlukan untuk memanaskannya hingga suhu tersebut selama satu jam, dan juga biayanya penggunaan energi ini berdasarkan biaya rata-rata per kiloWatt-Jam yang diperoleh. [35] Dengan perhitungan ini, perlu diperhatikan bahwa kapasitas panas molar Silikon cair adalah 0,814 kJ/Mol*K, dan asumsinya hanya 1 mol zat. Proses ini hanya akan memberikan perkiraan kasar mengenai energi dan kerja yang sebenarnya karena fakta bahwa menambahkan dopan ke silikon akan mengubah kapasitas panas. Perlu juga dicatat bahwa perhitungan ini didasarkan pada fakta bahwa jumlah energi yang keluar dari sistem sama dengan jumlah energi yang dimasukkan:

Harga rata-rata satu kWh di Amerika Serikat adalah $0,21 [ diperlukan verifikasi ]

- Antimon - Titik Didih: 1.860 Kelvin

E_Antimon = 0,814 kJ/Mol*K * (1,860K-1,687K) * 1 Mol = 140,82 kJ

W_Antimony = (140.820 Joule + 78.690 Joule)/detik = 219.510 Watt atau 219,51 Kilo-Watt

Energi yang dibutuhkan untuk bertahan pada suhu ini selama satu jam adalah - 219,510 Watt * 3,600 Detik = 790,236,000 Joule atau 790,24 Mega-Joule

Biaya agar sistem ini mencapai 1.860 Kelvin selama satu jam adalah C_Antimony = $0,21/kWh * 219,51 kW * 1 Jam = $46,09

- Fosfor - Titik Didih: 453,5 Kelvin

E_Fosfor = 78,69 kJ

W_Fosfor = 78690 Joule/detik = 78,690 Watt atau 78,69 Kilo-Watt

Energi yang dibutuhkan untuk bertahan pada suhu ini selama satu jam adalah - 78690 Watt * 3600 Detik = 283,284,000 Joule atau 283,28 Mega-Joule

Biaya untuk membuat sistem ini mencapai 453,5 Kelvin selama satu jam adalah C_Phosphorous = $0,21/kWh * 78,69 kW * 1 Hour = $16,52

- Arsenik - Titik Didih: 875,8 Kelvin

E_Arsenik = 78,69 kJ

W_Arsenik= 78,690 Joule/detik = 78,690 Watt atau 78,69 Kilo-Watt

Energi yang dibutuhkan untuk bertahan pada suhu ini selama satu jam adalah - 78,690 Watt * 3,600 Detik = 283,284,000 Joule atau 283,28 Mega-Joule

Biaya untuk membuat sistem ini mencapai 875,8 Kelvin selama satu jam adalah C_Arsenik = $0,21/kWh * 78,69 kW * 1 Jam = $16,52

- Aluminium - Titik Didih: 2.792 Kelvin

E_Aluminium =.814 kJ/Mol*K * (2.792K - 1.687K) * 1 Mol = 899.47 kJ

W_Aluminium = (899.470 Joule + 78.690 Joule)/detik = 978.160 Watt atau 978,16 Kilo-Watt

Energi yang dibutuhkan untuk bertahan pada suhu ini selama satu jam adalah 978,160 Watt * 3,600 Detik = 3,521,376,000 Joule atau 3,52 Giga-Joule

Biaya untuk membuat sistem ini mencapai 2.792 Kelvin selama satu jam adalah C_Aluminum = $0,21/kWh * 978,16 kW * 1 Jam = $205,41

- Galium - Titik Didih: 2.477 Kelvin

E_Gallium = 0,814 kJ/Mol*K * (2,477K - 1,687K) * 1 Mol = 643,06 kJ

W_Gallium = (643.060 Joule + 78.690 Joule)/detik = 721.750 Watt atau 721,75 Kilo-Watt

Energi yang dibutuhkan untuk bertahan pada suhu ini selama satu jam adalah 721,750 Watt * 3,600 Detik = 2,598,300,000 Joule atau 2,60 Giga-Joule

Biaya untuk membuat sistem ini mencapai 2.477 Kelvin selama satu jam adalah C_Gallium = $0,21/kWh * 721,75 kW * 1 Jam = $151,57

Bersepeda ke bawah

Daur ulang didefinisikan sebagai "proses mengubah bahan limbah atau bahan tidak berguna menjadi bahan atau produk baru dengan kualitas atau fungsi yang lebih rendah". [36] Meskipun siklus bawah mungkin tidak dapat diterapkan untuk proses pemurnian dopan yang tercantum di atas (karena kami ingin menjadikan silikon tersebut semurni mungkin untuk elektronik), produk de-laminasi ion hidrogen sangat cocok untuk siklus bawah. Hal ini karena dikonotasikan bahwa semikonduktor CMOS yang dipreteli hingga beberapa bagian penyusunnya berpotensi dapat digunakan sebagai bagian dari semikonduktor lainnya. [26] Semikonduktor yang dilucuti ini mungkin dapat digunakan untuk aplikasi di mana kemurnian silikon bukanlah faktor yang besar, sehingga aplikasi dalam industri fotovoltaik dan layar monitor mungkin dapat menggunakan bahan semikonduktor siklus bawah ini.

Tata Letak Pabrik Daur Ulang

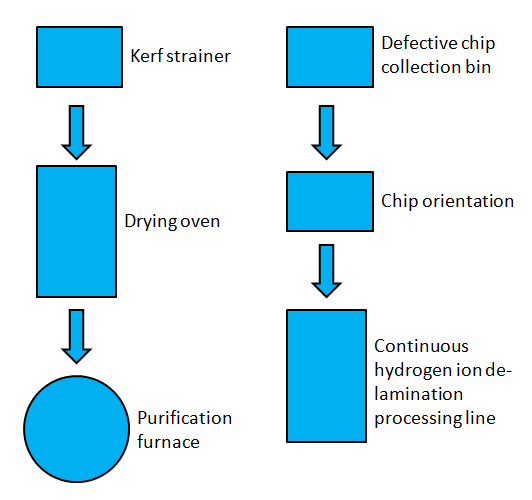

Untuk melaksanakan dua metode daur ulang yang diusulkan, penambahan akan dilakukan pada fasilitas manufaktur silikon yang saat ini beroperasi dengan memasang dua jalur proses daur ulang. Berikut ini menunjukkan orientasi umum jalur pemrosesan dengan peralatan yang diperlukan.

Bubur garitan yang masuk dari pabrik pembuatan CMOS akan disaring untuk memisahkan garitan silikon dari cairan pemotongan (air DI). Silikon kemudian akan dikeringkan secara merata dengan melewati oven. Silikon kering kemudian akan dibuang ke tong pemurnian. Silikon yang dimurnikan kemudian dapat digunakan untuk produksi ingot silikon.

De-laminasi ion hidrogen akan memiliki jalur proses khusus yang akan secara ketat memproses chip yang rusak dari fasilitas manufaktur CMOS tertentu. Chip cacat yang masuk akan dikumpulkan di tempat sampah besar. Chip tersebut kemudian akan dimasukkan ke dalam mesin orientasi, yang memastikan chip berada pada posisi yang tepat untuk de-laminasi ion hidrogen berkelanjutan berikutnya. Setelah de-laminasi, chip yang dimurnikan kemudian akan digunakan untuk pembuatan ingot silikon.

Lembar MSDS untuk Bahan Kimia yang Digunakan

Diagram Alir Bahan

Referensi

- ^ Informasi Alat Pacu Jantung Institut Jantung, Paru-Paru dan Darah Nasional

- ^ VLSI untuk Aplikasi Alat Pacu Jantung

- ^ Kehidupan Ilmiah Boston Mengalahkan

- ^ Medis Biotronik

- ^ Alat Kesehatan CCC

- ^ Boston Ilmiah

- ^ Medis

- ^ Medtronik

- ^ Industri Mikromedis Ltd.

- ^ Wilson Greatbatch Ltd.

- ^Lompat ke:11.0 11.1 Informasi CMOS Wikipedia

- ^ Informasi Transistor Tipe-N dan Tipe-P

- ^ Artikel Gerbang Logika Wikipedia

- ^ Interferensi: Potensi Efeknya pada Sistem Alat Pacu Jantung

- ^ Teknologi CMOS

- ^ Tinjauan Pasar dan Aplikasi Semikonduktor Medis

- ^Lompat ke:17.0 17.1 17.2 Pasar Alat Pacu Jantung - Ukuran Industri Global, Pangsa, Tren, Analisis, dan Prakiraan 2012 - 2018

- ^ Ekstraksi Timbal Alat Pacu Jantung dan Defibrillator

- ^ Survei mondar-mandir untuk bradiaritmia

- ^ [ http://www.berkeleyhealthtech.org/docs/Vol.2.8.Pacemakers.pdf Prosedur Implan Alat Pacu Jantung dan Implan Cardioverter-Defi brillator (ICD) di Rumah Sakit California]

- ^ Laboratorium Nasional Los Alamos

- ^ [1] Spesifikasi Sistem Alat Pacu Jantung, Boston Scientific

- ^ [2] Berita Limbah & Daur Ulang

- ^ IC Sinyal Campuran CMOS Berdaya Sangat Rendah untuk Aplikasi Alat Pacu Jantung Implan Jurnal IEEE

- ^ http://www.svmi.com/siliconwafers.aspx?id=5 Mikroelektronika Lembah Silikon

- ^Lompat ke:26.0 26.1 Paten Delaminasi Ion Hidrogen

- ^ Sony meningkatkan produksi menjadi 60.000 wafer per bulan

- ^ https://docs.google.com/a/mtu.edu/file/d/0B_FCPI7Rf2Jjd2Nzc2pKdVM4dVU/edit

- ^ http://en.wikipedia.org/wiki/Thermal_oxidation Halaman Wikipedia Oksidasi Termal

- ^ http://web.archive.org/web/20150121212852/http://www.eng.tau.ac.il:80/~yosish/courses/vlsi1/I-4-1-Oxidation.pdf Informasi Oksidasi Silikon

- ^ http://en.wikipedia.org/wiki/Leaching_(metalurgi) Informasi Pencucian

- ^ https://docs.google.com/a/mtu.edu/file/d/0B_FCPI7Rf2JjLVdZdnY2aDJDc2c/edit Penelitian tentang Penghapusan Boron dari Silikon Tingkat Metalurgi dengan Paduan Si-Al

- ^Lompat ke:33.0 33.1 http://en.wikipedia.org/wiki/Silicon Halaman Wikipedia Silikon

- ^ http://thermophysics.ru/pdf_doc/AutoPlay/Docs/CollectionOfManuscripts/ECTP2005paper139.pdf Kepadatan dan Kapasitas Panas Silikon

- ^ http://en.wikipedia.org/wiki/Electricity_pricing Harga Rata-Rata Konsumsi Energi

- ^ http://en.wikipedia.org/wiki/Downcycling Halaman Wikipedia Downcycling

http://asmddc.hanyang.ac.kr/research/reference/SOI-CMOS%20Device%20Technology.pdf