Эта техническая справка предназначена для предоставления рекомендаций мелким производителям по методам и оборудованию, необходимым для упаковки продуктов питания в стеклянные банки и бутылки. Для более подробного описания типов продуктов, которые можно упаковывать в стекло, свойств стеклянной тары, дизайна и производства этикеток, а также экономических последствий внедрения стеклянной упаковки читателю рекомендуется обратиться к 'Appropriate Food Packaging' авторства PJ Fellows и BL Axtell, Технический меморандум МОТ, опубликованный TOOL Publications, Sarphatistraat 650, 1018 AV Amsterdam, Нидерланды, 1993 (ISBN 90 70857 28 6).

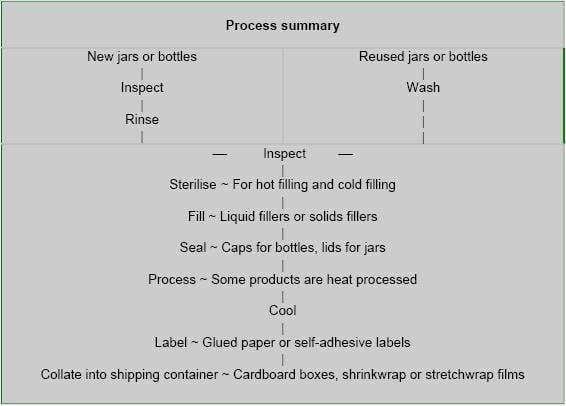

Общая схема процедур

Содержание

Проверка и подготовка контейнеров

Все входящие стеклянные контейнеры должны быть проверены на наличие трещин, сколов и мелких пузырьков в стекле. Новые банки и бутылки должны быть промыты в чистой воде, при необходимости хлорированы путем добавления 2-3 капель бытового отбеливателя на литр воды. Бутылки, бывшие в употреблении, должны быть тщательно проверены, как на предмет сколов и т. д., так и на предмет запаха контейнеров, чтобы убедиться, что они не использовались для хранения керосина или ядовитых химикатов (инсектицидов и т. д.). Все загрязненные контейнеры должны быть удалены и не использоваться для пищевых продуктов.

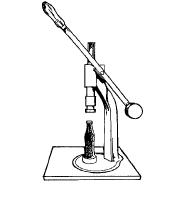

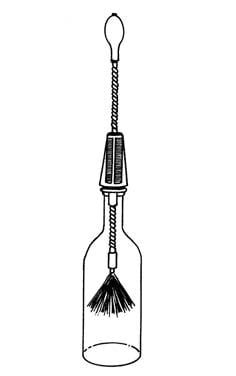

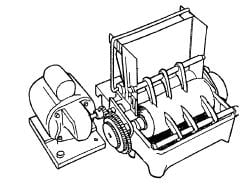

Бывшие в употреблении контейнеры следует замочить в 1% растворе каустической соды с моющим средством, чтобы удалить старые этикетки. Внутреннюю часть следует очистить щеткой для бутылок (рисунок 1), а затем тщательно промыть. Промывание занимает много времени и может быть ускорено с помощью ополаскивателя для бутылок (рисунок 2).

Многие продукты, упакованные в стекло, затем подвергаются термической обработке, и для них обычно используют горячее наполнение контейнеров (наполнение при температуре 80°C или выше). Стекло необходимо нагревать и охлаждать осторожно, чтобы избежать риска его разрушения, поэтому обычно перед горячим наполнением контейнеры предварительно стерилизуют. Это можно сделать, поместив бутылки/банки в большую кастрюлю с теплой водой и нагрев ее до кипения. Контейнеры кипятят в течение 10 минут, а затем вынимают для немедленного наполнения и герметизации.

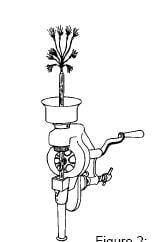

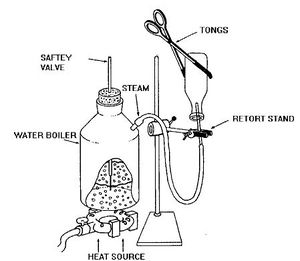

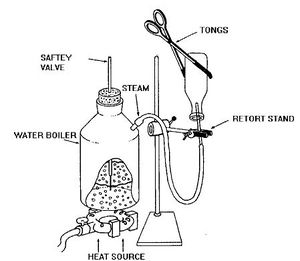

В качестве альтернативы можно соорудить пароварку (рисунок 3) и пропаривать бутылки/банки в течение 1-2 минут. Это потребляет меньше энергии и значительно экономит время по сравнению с рисунком 1: щетка для бутылок с кипящей водой. Однако необходимо следить за тем, чтобы емкости не нагревались слишком быстро, иначе они разобьются. Любые слабые емкости также разобьются на этом этапе, поэтому стерилизацию бутылок следует проводить вдали от зоны производства продуктов питания, чтобы избежать риска заражения осколками стекла.

Щипцы, показанные на рисунке 3, следует использовать во всех случаях при работе с горячими контейнерами. Для продуктов, которые заполняются холодным способом, а затем подвергаются тепловой обработке, нет необходимости в предварительной стерилизации контейнера. Для продуктов, заполненных холодным способом, которые впоследствии не нагреваются, необходимо убедиться, что банка или бутылка стерилизованы одним из этих методов, чтобы предотвратить загрязнение продукта микроорганизмами на стекле.

Заполнение

Большинство продуктов, упакованных в стеклянную тару, представляют собой либо жидкости, такие как напитки и сиропы, либо более густые пасты, такие как соусы, чатни и т. д. Существует два основных типа оборудования для фасовки: одно используется для твердых продуктов, а другое — для жидких.

Твердые наполнители

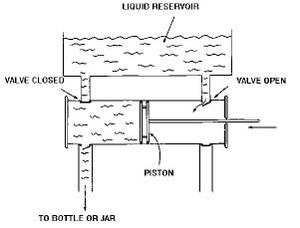

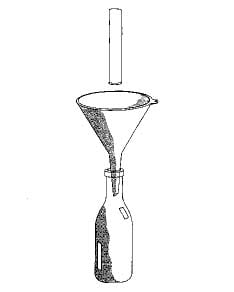

Существует немного машин для наполнения пасты, которые были бы достаточно дешевы для небольших переработчиков, но пример одного типа (поршневой наполнитель) показан на рисунке 4. Большинство производителей наполняют вручную, и хотя этот процесс медленный, его можно ускорить, используя простую воронку и стержень (рисунок 5).

В случае с твердыми продуктами, такими как фрукты, упакованные в сироп, твердые кусочки сначала вручную помещаются в банку, а затем жидкость заполняется с помощью наполнителя для жидкостей.

Жидкие наполнители

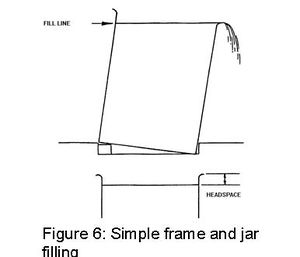

Самый простой способ — заполнять емкости из кувшина, откалиброванного на нужный объем. Воронку можно использовать для заполнения бутылок с узким горлышком. Простая рама для наклона банок с целью достижения нужного уровня заполнения показана на рисунке 6, это также ускорит операцию заполнения.

При более крупном масштабе производства наполнитель можно сделать, закрепив краны в 50-литровом ведре из нержавеющей стали (рисунок 7). Пищевой пластик приемлем для холодного заполнения.

Однако эти методы относительно медленные и поэтому подходят только для небольших объемов производства (например, до 1000 упаковок в день). Они также дают некоторую вариацию в заполненном объеме, даже при тщательном обучении операторов.

При более высоких скоростях производства поршневой наполнитель обеспечивает равномерный объем заполнения и может быть настроен на заполнение различных контейнеров от 25 до 800 мл. Типичная производительность составляет 15-30 упаковок в минуту.

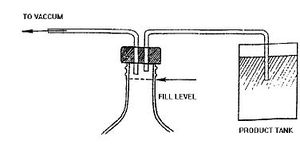

Другой подход заключается в использовании вакуумного наполнителя. Они доступны в продаже, но также могут быть изготовлены на месте. Принцип работы показан на рисунке 8. Насос Вентури, полученный от поставщика лаборатории, присоединяется к водопроводному крану для создания вакуума. Затем он всасывает жидкость из резервуара с продуктом в бутылку, пока она не заполнится до заданного уровня.

Уплотнение

Большинство крышек для бутылок и банок имеют кольцо из пластикового материала (иногда вощеного картона или пробки), которое образует плотное уплотнение по отношению к стеклу. Во время горячего розлива и тепловой обработки этот пластик размягчается и ложится вокруг стекла, образуя герметичное уплотнение. Однако до того, как это произойдет, существует риск того, что небольшое количество воздуха может быть втянуто в емкость и вызвать загрязнение продукта. Риск загрязнения можно снизить, положив заполненную емкость на бок примерно на 10 минут, чтобы убедиться, что уплотнение сформировано идеально. Для герметизации различных крышек, используемых для стеклянных емкостей, используются определенные типы оборудования. Для бутылок основными типами являются: . • кронен-пробки . • крышки с защитой от кражи (ROPP) . • защелкивающиеся крышки • пробки Для банок основными типами являются: . • крышки с поворотным механизмом (TOTO) . • крышки с нажимным механизмом

Все крышки и колпачки не должны ни влиять на продукт, ни подвергаться его воздействию, и они должны герметизировать контейнер в течение его ожидаемого срока годности. Обычно это обнаруживается путем тестирования пробных контейнеров с упаковываемым продуктом, чтобы убедиться в отсутствии взаимодействия между упаковкой и продуктом. При выборе типа используемого укупорочного средства следует также обратиться за экспертной консультацией к поставщикам упаковки.

Бутылки

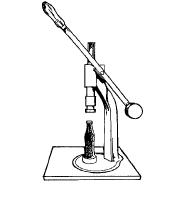

Крышки-кроненпробки обычно используются для пивных бутылок и фруктовых соков. Ручное оборудование доступно в нескольких размерах от простого шаблона, который помещается на крышку и ударяется молотком, до ручного рычажного типа, показанного на рисунке 9, и настольной модели, показанной на рисунке 10.

Крышки Roll-on-pilfer-proof (ROPP) устанавливаются путем установки пустой крышки на бутылку и последующего сжатия металла до резьбы винта стекла. Наконец, у основания крышки формируется кольцо из перфорированного металла, которое показывает признаки взлома или кражи. Ручные машины ROPP могут быть сконструированы на месте (рис. 11), а небольшая моторизованная версия доступна в продаже (рис. 12). Простая крышка, которая не включает функцию защиты от кражи, известна как крышка «Roll-on» (RO), и ее можно установить с помощью аналогичного оборудования.

Пластиковые защелкивающиеся крышки надеваются на горлышко бутылки и запечатываются с помощью укупорочной машины (рисунок 13).

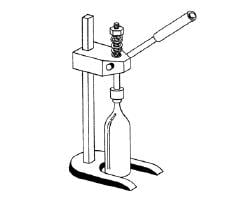

Пробки в основном используются для закупорки винных бутылок, и доступны ручные укупорщики, которые одновременно сжимают пробку и вставляют ее в бутылку (рисунок 14). Сначала пробки смачиваются, чтобы они легче скользили в бутылку, а затем расширяются, образуя герметичное, водонепроницаемое уплотнение. Поскольку пробки могут быть загрязнены микроорганизмами, важно, чтобы вода для замачивания содержала либо несколько капель отбеливателя на литр, либо метабисульфита натрия в количестве примерно одной чайной ложки на 5 литров.

Банки

Крышки Push-on по-прежнему используются для герметизации банок (рисунок 15), хотя их все чаще заменяют крышками Twist-on-Twist-off (TOTO). Для каждого из этих типов закрытия доступно небольшое оборудование.

Обработка

Некоторые продукты подвергаются термической обработке после упаковки в стеклянную тару. Их следует нагревать и охлаждать осторожно, чтобы не разбить стекло. Один из методов контролируемого охлаждения тары после обработки показан на рисунке (16). Холодная вода поступает в глубокий конец желоба и переливается в мелкий конец. Горячие бутылки помещаются в мелкий конец и скатываются в глубокий конец. Температура прохладная в глубоком конце и становится горячее по мере продвижения по желобу, таким образом сводя к минимуму удар для горячих тары.

Этикетки

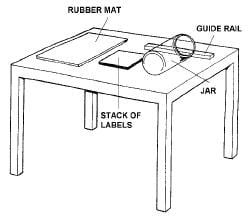

Бумажные этикетки являются наиболее распространенным типом, используемым на стеклянных контейнерах. Это может быть простая бумага, которая наклеивается на стекло, или альтернативно самоклеящиеся типы. На рисунке 17 показана простая рама, которая может использоваться для удерживания простых этикеток, протирания клеем верхней части этикетки в стопке, прокатывания банки по направляющей над этикеткой, прокатывания и прижатия банки и этикетки к резиновому коврику. Небольшие этикетировочные машины (рисунок 18) могут использоваться для нанесения полос клея на этикетки. Типичный приводной этикетировщик имеет производительность около 40 этикеток в минуту.

Водорастворимые клеи, такие как клей на основе крахмала или целлюлозы, лучше всего подходят для возвратных контейнеров, чтобы этикетки можно было легко удалить. Однако эти клеи могут потерять адгезию во влажном климате. Доступны нерастворимые в воде клеи на основе пластиковых полимеров, и за советом о правильном типе следует обращаться к поставщикам.

Самоклеящиеся этикетки можно купить, прикрепить к подложке (или «отделяющей») в рулонах или листах. Их можно наносить вручную, с помощью небольших ручных машин или с помощью механических этикетировщиков. Тип, показанный на рисунке 19, может наносить 30-40 этикеток в минуту.

Контроль качества

Это следует рассматривать как способ экономии денег и обеспечения хорошего качества продукции, а не как ненужные расходы. Время и усилия, затрачиваемые на контроль качества, должны, таким образом, соотноситься с типами проблем, которые возникли или ожидаются. Например, осколки стекла в еде очень серьезны, и следует приложить все усилия, чтобы предотвратить их, в то время как

Неисправности можно классифицировать следующим образом:

Критически

важные, способные нанести вред клиенту или оператору или сделать пищу небезопасной (например, осколки стекла)

Значительная

вероятность того, что упаковка станет непригодной для использования в процессе или приведет к серьезным финансовым потерям для бизнеса (например, бутылки, расположенные не вертикально, могут разбиться в разливочной машине)

Незначительные дефекты

, которые могут повлиять на внешний вид упаковки (например, пятна чернил на этикетке)

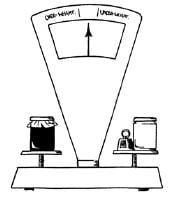

Критические дефекты всегда следует проверять, в то время как другие можно осмотреть, если они вызывают проблемы. Для стеклянных контейнеров критическими дефектами являются разбитое, треснувшее или сколотое стекло, нити стекла, растянутые по внутренней стороне новых упаковок, или пузырьки в стекле, которые делают его очень тонким в некоторых местах. Основные дефекты - это изменения размера и формы контейнеров, а незначительные дефекты включают неровные поверхности, несоответствующие цвета стекла, грубые линии плесени и дефекты этикетки. Еще одна важная мера контроля качества для стеклянных контейнеров - это проверка изменений веса банок и бутылок, поскольку эти изменения повлияют на вес наполнения. Из поставки контейнеров следует брать случайные образцы (например, 1 из 50 контейнеров) и взвешивать их. Затем следует использовать самую тяжелую упаковку для расчета требуемого окончательного веса наполнения.

Контроль качества требует обученного персонала, установленной процедуры и некоторого оборудования и объектов. Персонал является самым важным, и все операторы должны быть обучены выявлять дефекты в продукте или упаковке. Один из сотрудников должен отвечать за проверку упаковки. Все стеклянные банки и бутылки должны быть проверены на наличие критических дефектов, а если они бывшие в употреблении, то перед мойкой — на наличие загрязнений. Другие проверки контроля качества включают:

- заполненный вес (чтобы убедиться, что чистый вес соответствует указанному на этикетке)

- внешний вид пачки

- надлежащее уплотнение, образованное колпачком

- наличие и расположение правильной этикетки.

Вес заполненного продукта можно проверить с помощью весов, на одной стороне которых находится упаковка и известный вес, а на другой — образцы заполненного продукта (рисунок 20). Количество образцов, которые необходимо проверить, зависит от количества произведенной пищи и способа наполнения. В целом, ручное наполнение более изменчиво, чем машинное, и поэтому требуется больше образцов. По приблизительным подсчетам, следует проверять одну из двадцати упаковок.

Подборка для транспортировки/распределения

После того, как контейнеры заполнены, запечатаны и маркированы, их группируют вместе, чтобы облегчить транспортировку и обработку. Чаще всего используются картонные коробки, которые можно купить или изготовить на месте. Бумажная этикетка может использоваться для покрытия существующей печати на повторно используемых коробках, а также для рекламы продукта во время распределения.

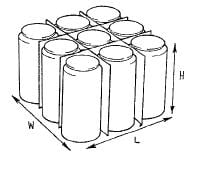

Требуемый размер коробки можно найти, поместив вместе контейнеры, которые нужно упаковать, вместе с разделителями и измерив размер, чтобы найти минимальные внутренние размеры (см. Рисунок 21).

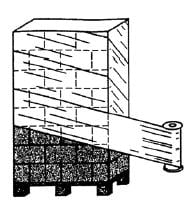

Более новые методы сортировки контейнеров включают в себя термоусадочную или растягивающуюся пленку, которая удерживает бутылки или банки вместе на картонных лотках (Рисунки 22 и 23).

Поставщики оборудования

Укупорщики бутылок/крышек

Rajan Universal Exports (MFRS) P Limited

Raj Buildings 162

Linghi

Chetty Street

P Bag No 250

Madras 600 001

Индия

Тел.: +91 (0)44 2534 1711

Факс: +91 (0)44 2534 2323

MMMBuxabhoy & Co. 140 Sarang Street

1st.Floor

Near Crawford Market

Mumbai

India

Телефон: +91 (0)22 2344 2902

Факс: +91 (0)22 2345 2532

Электронная почта: yusufs@glasbm01.vsnl.net.in

Ручная термосварочная машина, используемая для запечатывания пробок пластиковых контейнеров, бутылок, банок и канистр.

Narangs Corporation

25/90 Connaught Place

Below Madras Hotel

Нью-Дели 110 001

Индия

Тел.: +91 (0)11 2336 3547

Факс:+91 (0)11 2374 6705

Оборудование для розлива жидкостей

Geeta Food Engineering Участок № C-7/1 TTC Area

Pawana MIDC

Thane Belapur Road

Behind Savita Chemicals Ltd.

Navi Mumbai - 400 705

Индия

Тел.: +91 (0)22 2782 6626/766 2098

Факс: +91 (0)22 2782 6337

Машина для мойки и розлива бутылок

Autopack Machines PVT LTD 101-C,

Poonam Chambers

'A' Wing, 1-й этаж

Dr. Annie Besant Road

Worli

Mumbai - 400 018

India

Тел.: +91 (0)22 2493 4406/2497 4800/2492

Факс: +91 (0)22 2496 4926

Электронная почта: autopack@bom3.vsnl.net.in

Пневматический жидкостный наполнитель, подходящий для розлива любых пищевых продуктов в жидкой форме в бутылки. Не требуется электропитание. До 20 наполнений в минуту.

Dairy Udyog C-230, Ghatkopar Industrial Estate

LBS Marg

Ghatkopar (West)

Bombay - 400 086

India

Тел.: +91 (0)22 2517 1636 / 517 1960

Факс: +91 (0)22 2517 0878

Электронная почта: jipun@vsnl.com

Укупорочные и фасовочные машины: полуавтоматическая машина для упаковки жидкостей, таких как молоко, масло, топленое масло и т. д., в пакеты-подушки. Производительность: 300 упаковок/час Питание: Электрическое

Mark Industries PVT Ltd 348/1 Dilu Road

Mokbazar

Dhaka-1000

Bangladesh

Тел.: +880 2 9331778 / 835629 / 835578

Факс: +880 2 841049

Электронная почта: markind@citechco.net

Машина для розлива сока с ручным приводом.

Оборудование для мытья бутылок

Gardners Corporation 6 Doctors Lane

Near Gole Market

PO Box 299

New Delhi - 110001

India

Тел.: +91 (0)11 2334 4287 / 336 3640

Факс: +91 (0)11 2371 7179

Машина для мойки бутылок. Эта машина имеет 2 щетки и приводной двигатель. Питание: электрическое.

Молочная компания Udyog

Ghatkopar Industrial Estate

LBS Marge, Ghatkopar,

Mumbai 400 086,

Индия

Тел.: +91 (0)22 2517 1636/ 2517 1960

Факс: +91 (0)22 2517 0878

Щетки для бутылок

Этикетировочные машины

Rank and Company A-95/3

Wazirpur Industrial Estate

Дели - 110 052

Индия

Телефон: +91 (0)11 2745 6101/2/3/4

Факс: +91 (0)11 2723 4126 / 2743 3905

Электронная почта: rank@poboxes.com

Машина для приклеивания резинки к этикеткам Используется для приклеивания резинки к этикеткам.

Narangs Corporation

25/90 Connaught Place

Below Madras Hotel

New Delhi 110 001

India

Тел.: 91 (0)11 2336 3547

Факс: 91 (0)11 2374 6705

Этикетировочные машины для гуммированияЭта ручная этикетировочная машина подходит для этикеток шириной до 15 см. Питание: ручное

Bhavani Sales Corporation Участок № 2/1

Фаза II

GIDC

Vatva

Ahmedabad - 382 445

Индия

Тел.: +91 (0) 79 2583 1346 / 2589 3253

Факс: +91 (0)79 2583 5885 / 2583 1346

Электронная почта: labeling@ad1.vsnl.net.in

Полуавтоматическая этикетировочная машина, подходящая для всех типов круглых контейнеров, банок, жестяных банок, канистр и бутылок. Производительность: 30-40 контейнеров/минуту

Благодарности

Некоторые из диаграмм и текста, использованных в этом техническом резюме, взяты из различных источников. Мы хотели бы поблагодарить за разрешение на воспроизведение следующие организации: TOOL, ILO и PRODEC.

Ссылки и дополнительная литература

Системы охлаждения бутылок и банок ( практическое руководство по техническим вопросам )

Мойка бутылок и стерилизация паром, практическое руководство по техническим вопросам

Упаковочные материалы для пищевых продуктов, практическое руководство по техническим вопросам

Мелкомасштабная переработка пищевых продуктов: руководство по выбору соответствующего оборудования Под редакцией Питера Феллоуза и Энн Хэмптон, ITDG Publishing/ CTA 1992

Соответствующая упаковка пищевых продуктов Питера Феллоуза и Барри Акстелла, ILO/TOOL 1993

Упаковка, Справочник по технологиям пищевого цикла, ITDG Publishing/ UNIFEM 1996

Мелкомасштабная переработка пищевых продуктов: справочник по оборудованию и методам Сью Азам-Али ITDG Publishing, 2003