| Halaman ini adalah bagian dari proyek MECH370 , kelas Universitas Queen tentang pemrosesan bahan. Jangan ragu untuk memberikan komentar menggunakan tab diskusi . |

Isi

Pengantar Keramik

Bahan keramik adalah senyawa anorganik dan non-logam, seringkali terdiri dari ikatan logam dan non-logam. Senyawa ionik ini terbentuk dari ikatan kation bermuatan positif dengan anion bermuatan negatif. Secara historis keramik tidak memiliki banyak aplikasi mekanis karena sifat materialnya. Keramik sangat rapuh, memiliki daya serap energi yang kecil dan tidak dapat mengalami deformasi plastis. [1] Mereka mempunyai ketahanan terhadap suhu tinggi, dan dapat menahan beban tekan yang tinggi. Misalnya keramik porselen mampu menahan beban tekan sepuluh kali lebih besar dari kekuatan tariknya. [2]

Tujuan dari komposit matriks keramik adalah untuk memungkinkan lebih banyak aplikasi mekanis dengan mengurangi kerapuhan material. Material CMC terbuat dari keramik monolitik yang diperkuat dengan serat komposit untuk mengurangi perambatan retakan pada material. Bahan yang diperkuat ini dapat digunakan dalam berbagai aplikasi, karena tidak lagi dibatasi oleh sifat rapuhnya.

Properti CMC

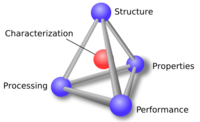

Ada banyak jenis bahan CMC yang memiliki sifat mekanik dan kimia berbeda. Beberapa dirancang untuk meningkatkan kekuatan, ketangguhan, ketahanan mulur, sementara yang lain memiliki sifat termal dan listrik yang lebih besar. Sifat yang dihasilkan tergantung pada serat apa yang ditambahkan ke matriks keramik, dan bagaimana bahan tersebut dibuat menjadi bentuknya, (yaitu pelat, batang, bola). [3]

Mekanisme pengerasan

Ada dua bentuk fase sekunder berbeda yang tergabung dalam CMC, yang dikaitkan dengan ketangguhannya. Ini dikenal sebagai serat kontinu dan serat terputus-putus. Serat kontinu adalah serat searah yang ditambahkan ke matriks keramik. Serat menambah kekuatan signifikan pada material khususnya jika dibebani searah serat. Serat kontinyu diyakini paling efektif dalam meningkatkan ketangguhan. Serat terputus-putus terdiri dari kumis atau serat partikulat yang tersebar di dalam matriks keramik. Ini diproduksi dengan menambahkan serat pendek dengan matriks bubuk dan menekan campuran secara uniaksial. [3] Partikulat adalah jenis serat acak pendek yang tersebar secara acak. Hal ini sering kali menghasilkan bahan yang kurang keras dibandingkan kumis.

Proses Manufaktur

Ada banyak proses dan teknik berbeda yang digunakan untuk memproduksi CMC. Beberapa metode serupa dengan yang digunakan untuk keramik monolitik, sedangkan jenis lainnya serupa dengan metode produksi polimer.

Pengepresan Dingin dan Sintering

Metode sintering cold press serupa dengan pembuatan keramik monolitik. Prosesnya dilakukan dengan menambahkan bubuk matriks keramik dengan air hingga menjadi bubur. Pengikat organik ditambahkan ke bubur untuk menyatukan senyawa. Perekat ini terbakar selama proses sintering. Kumis komposit ditempatkan ke dalam campuran dimana senyawa ditekan di bawah tekanan tinggi. Setelah ini senyawa tersebut disinter. Sintering adalah proses pemanasan bahan di bawah titik lelehnya dimana senyawa ditahan dengan cara adhesi sendiri. Dalam sintering matriks mengalami penyusutan yang dapat mengakibatkan retak. [4] Mengubah suhu sintering dan memastikan kompatibilitas antara ekspansi termal matriks dan material komposit dapat menghindari retak.

Infiltrasi Silikon Cair (LSI)

LSI adalah metode pembentukan C/C-SiC yang cepat dan berbiaya rendah. Proses ini melibatkan penggerak silikon cair menjadi bentuk awal Karbon/Karbon berpori. Bentuk awal dibuat menggunakan teknik manufaktur yang disebut cetakan transfer resin W. Setelah bentuk awal dibuat, matriks diubah dari matriks polimer menjadi produk karbon berpori. Proses ini disebut pirolisis, dimana bahan dipanaskan hingga 900 C. Hasilnya terbentuk bahan dengan banyak pori-pori yang berfungsi sebagai saluran aliran cairan. Setelah pirolisis selesai, bahan ditempatkan dalam ruang hampa dan disuntikkan dengan silikon cair. Ini dilakukan pada 1650C. [5] Pori-pori karbon bertindak sebagai jaringan saluran tempat silikon mengalir. Lorong-lorong ini disebut kapiler. Proses ini dapat diukur dengan menggunakan persamaan navier stokes yang mewakili aliran fluida dalam berbagai arah pada tekanan dan suhu tertentu. Jumlah silikon karbida yang dihasilkan adalah hasil dari bagaimana silikon mengalir di dalam karbon berpori. Hal ini tergantung pada diameter kapiler.

Teknik pembuatan ini sangat berhasil menghasilkan material yang kuat. CMC hampir sempurna jika dilakukan dengan benar. Beberapa masalah dengan prosedur ini adalah suhu silikon cair jauh lebih besar daripada pemrosesan logam atau polimer. [6] Pada suhu tinggi, reaksi kimia yang terjadi dapat membahayakan atau merusak produk. Masalah paling signifikan dalam pembuatan CMC adalah perambatan retak akibat ekspansi termal. Jika material yang terlibat tidak memiliki koefisien muai yang sama, karena komposit memuai dengan laju yang berbeda maka akan terjadi keretakan matriks.

Deposisi Uap Kimia

Metode manufaktur berikut digunakan untuk menghamili bahan matriks dalam bentuk awal berserat [7] . Proses ini banyak digunakan secara komersial karena kemampuannya menghasilkan material dalam jumlah besar. Proses ini juga dikenal sebagai Infiltrasi Uap Kimia. Bahan tersebut diproduksi di dalam reaktor uap. Reaktor sederhana ini terdiri dari saluran masuk dan keluar uap serta penyuplai panas ke dalam area yang terkandung. Langkah pertama dalam proses ini adalah mengembangkan bentuk awal berserat. Ini bisa berupa sesuatu yang sederhana seperti kain tenun seperti benang. Bentuk awal harus dibuat menjadi bentuk 3 dimensi sebelum diproses. Bentuk awal ditempatkan di dalam reaktor di mana ia bereaksi dengan gas. Ada banyak jenis uap yang dapat digunakan namun prinsipnya tetap sama.

Misalnya, jika kita memproduksi suatu produk menggunakan matriks SiC. [8] Kita mulai dengan bahan kimia dalam bentuk uap yang disebut metiltriklorosilan (CH3SiCl3). Pada suhu tinggi sekitar 1400 uap akan mengalami reaksi dekomposisi isotermal:

CH3SiCl3 (g) → SiC (s) + 3HCl (g)

Hasil dari reaksi ini adalah produk SiC padat yang berguna dan produk tambahan dikirim melalui pembuangan. SiC yang tersisa dalam reaktor berikatan dengan substrat berserat yang mengisi pori-porinya untuk menghasilkan komposit keramik. Proses penyebaran SiC dalam bentuk awal bisa sangat lambat namun hasilnya adalah produk yang berguna secara mekanis. Secara keseluruhan cara pembuatan ini bagus karena kemampuannya dalam mengolah bahan menjadi berbagai macam bentuk. Karena prosesnya dilakukan secara isotermal, tidak ada keretakan akibat pemuaian termal. Masalah lain yang bisa terjadi adalah fenomena yang disebut pengalengan. Hal ini terjadi selama difusi gas yang lambat melalui bentuk awal komposit. Jika penguraian uap terjadi pada permukaan material, gas tidak dapat berdifusi melalui keseluruhan bentuk awal karena pori-pori tertutup. Masalah ini dapat diatasi dengan impregnasi ganda, namun hal ini dapat sangat memakan waktu dan tidak hemat biaya.

Telah dilakukan percobaan penggunaan CVI dengan SiC pada preform kertas berpori. [9] Kertas itu tebalnya 0,8 mm dengan ukuran pori 25μm. Dengan menggunakan CVI, bentuk awal diolah pada suhu 900C untuk jangka waktu yang lama. Studi tersebut menemukan bahwa setelah waktu infiltrasi 3 jam, Si telah bereaksi sempurna terhadap SiC di permukaan. Setelah 5 jam, lapisan keramik menjadi setebal 6μm dan berat sampel bertambah 600%. Tahap terakhir adalah melakukan perlakuan termal untuk membuang Si yang tidak bereaksi. Hal ini dilakukan pada suhu 1400 C tetapi menunjukkan efek minimal pada sampel.

Rem cakram CMC

Rem cakram W biasanya terbuat dari besi cor kelabu. Bahan ini memiliki kekuatan tarik yang tinggi dan mampu menahan suhu tinggi sebelum rusak. Pada kendaraan berperforma tinggi jumlah panas yang dihasilkan oleh gesekan saat pengereman bisa terlalu besar sehingga rem menjadi rusak atau harus sering diganti. Kegagalan ini disebabkan oleh patahan yang disebabkan oleh panas. Rem ini juga bisa menjadi berat dan rentan terhadap korosi, yang menyebabkan kegagalan. Komposit lain yang telah diuji seperti Metal Matrix Composite, dan Carbon Carbon Composites. Tantangan material tersebut adalah kemampuan pembuangan panas akibat gesekan tidak optimal pada suhu yang cukup tinggi. Rem cakram besi cor kelabu pada umumnya dapat menahan panas permukaan 400 C sebelum terjadi kegagalan.

Jenis

C/C-SiC adalah fase serat karbon yang ditambahkan ke matriks Silikon Karbida. Material yang dihasilkan mengalami peningkatan kekuatan dengan kepadatan yang lebih rendah dan karakteristik tribologi yang tinggi. Fitur yang paling dominan adalah kemampuannya menahan suhu tinggi tanpa kegagalan. Karena koefisien muai panas yang rendah dan konduktivitas termal yang tinggi, CMC ini dapat mempertahankan kekuatannya pada suhu tinggi. CMC ini diproduksi sebagai rem cakram dengan serat terputus-putus yang diperkuat 2D. Serat ditempatkan tegak lurus terhadap permukaan gesekan untuk memaksimalkan konduktivitas termal. Hasilnya adalah rem cakram yang mampu menahan suhu permukaan 1000 C dengan keausan minimal.

Masalah

Rem cakram CMC tidak banyak digunakan pada mobil biasa. Hal ini disebabkan oleh berbagai alasan. Pertama, karena rendahnya permintaan akan rem berperforma tinggi, harga rem cakram ini sangat mahal. Biaya bahan bakunya tidak terlalu mahal dan diperkirakan akan berkurang seiring dengan semakin populernya CMC. Dalam kasus mobil biasa yang tidak digunakan pada kecepatan tinggi, jumlah panas yang dihasilkan dengan gesekan rendah adalah kecil. Rem Karbon Silikon Karbida menjadi tidak efisien dan lebih lemah jika digunakan dalam kondisi dingin. Kelemahan tersebut disebabkan oleh pemuaian panas pada matriks komposit dan keramik. Ketika material mengembang dengan kecepatan berbeda pada suhu berbeda, retakan dapat terjadi pada permukaan.

Perbaikan

Untuk meningkatkan teknologi ini, pengujian dilakukan untuk mencapai suhu permukaan yang lebih tinggi. Ditemukan bahwa dengan komposit keramik ini, area tertentu tidak akan menghilangkan panas sehingga menimbulkan “titik panas”. Hal ini disebabkan kemampuan bahan dalam menghantarkan panas pada arah aksial dan melintang. Karena serat ditempatkan tegak lurus terhadap permukaan gesekan, serat tidak dapat memindahkan panas ke arah lain. Solusi paling sederhana adalah dengan membuat material dengan kandungan keramik yang lebih tinggi. Hal ini mengorbankan kekuatan rem dan sekaligus menambah massa berlebih, karena kepadatan keramik jauh lebih besar dibandingkan serat komposit. Solusi lain adalah dengan menggunakan serat yang lebih konduktif terhadap panas dalam matriks keramik. Hal ini menghasilkan biaya produksi yang lebih tinggi tetapi kinerja produk yang lebih tinggi.

Aplikasi lain

Aplikasi lain di mana CMC dapat digunakan untuk menggantikan logam tradisional adalah pada mesin berperforma tinggi atau turbin gas. Dengan sifat tahan panas yang tinggi, keramik yang diperkuat dapat digunakan untuk meningkatkan rasio dorong terhadap berat di pesawat terbang. Untuk membuat mesin pesawat lebih efisien maka harus ringan, tahan lama, dan tahan terhadap suhu tinggi. Untuk meningkatkan efisiensi suatu mesin diperlukan peningkatan temperatur masuk. Suhu maksimum untuk paduan super kira-kira 1000 C. [10] Penerapan CMC dapat mencapai suhu yang lebih besar daripada suhu paduan super. Komponen mesin lain yang dapat diperkuat dengan keramik yang diperkuat adalah saluran pembuangan, liner pembakaran, komponen apa pun yang terkena panas tingkat tinggi.

Kesimpulan

Memproduksi kendaraan berperforma tinggi harus mempertimbangkan komponen, bahan yang digunakan, dan tujuan kendaraan tersebut. Rem cakram pada mobil balap menonjolkan sifat yang berbeda dengan sepeda motor, atau pesawat terbang. Mobil balap akan fokus pada ketahanan termal yang tinggi karena gesekannya besar dibandingkan dengan sepeda motor yang fokus pada pengurangan bobot karena tidak menghasilkan banyak panas. Untuk kinerja dan efisiensi yang optimal harus ada keseimbangan sifat mekanik material yang digunakan.

Dengan sifat termal keramik yang tinggi, dikombinasikan dengan kekuatan serat yang ditingkatkan, keramik tidak lagi dibatasi oleh sifat mekaniknya yang rapuh. Mereka memiliki daya tahan tinggi, kepadatan lebih rendah dan ketahanan terhadap korosi sehingga memperluas aplikasi mekanis. Dengan teknik manufaktur baru yang efisien, CMC akan terus digunakan dalam sistem pemanas berkinerja tinggi sekaligus menggantikan komponen logam tradisional.

Referensi

- ^ Callister, William D. Pengantar Sains dan Teknik Material. York, PA: Wiley dan Sons inc, 2007.

- ^ Kotak Peralatan Teknik. Properti Bahan Keramik http://www.engineeringtoolbox.com/ceramics-properties-d_1227.html

- ^Lompat ke:3.0 3.1 Shwartz, Mel, M.Bahan Komposit: Sifat, Pengujian Tak Rusak, Perbaikan. Sungai Saddle Atas: Prentice Hall, 1997.

- ^ Chawala, KK. Komposit Matriks Keramik. London: Chapman dan Hall, 1993

- ^ Frank H. Gern, Richard Kochendorfer, Infiltrasi silikon cair: deskripsi dinamika infiltrasi dan pembentukan silikon karbida, Komposit Bagian A: Sains dan Manufaktur Terapan, Volume 28, Edisi 4, 1997, Halaman 355-364, ISSN 1359-835X, DOI : 10.1016/S1359-835X(96)00135-2. ( http://web.archive.org/web/20101129064623/http://www.sciencedirect.com:80/science/article/B6TWN-3SPGVD4-7/2/03fa5c53b6d065aeb79dacf84265ebe4 )

- ^ Kristoffer Krnel, Zmago Stadler, Tomaz Kosmac, Persiapan dan sifat komposit nano C/C-SiC, Jurnal Masyarakat Keramik Eropa, Volume 27, Edisi 2-3, Laporan Referee IX Konferensi & Pameran Masyarakat Keramik Eropa, Konferensi & Pameran IX Masyarakat Keramik Eropa, 2007, Halaman 1211-1216, ISSN 0955-2219, DOI: 10.1016/j.jeurceramsoc.2006.04.100. ( http://web.archive.org/web/20101129064210/http://www.sciencedirect.com:80/science/article/B6TX0-4K5ST15-1/2/e36e62fe279539bf7b9bc52fe6452a85 )

- ^ "Industri Keramik." Ms.ornl.gov. jaring. 30 November 2009. < http://web.archive.org/web/20100605081626/http://www.ms.ornl.gov/programs/energyeff/cfcc/iof/chap24-6.pdf >.

- ^ M. Rosso, Komposit matriks keramik dan logam: Rute dan properti, Jurnal Teknologi Pengolahan Material, Volume 175, Edisi 1-3, Prestasi Teknik Mesin & Material, 1 Juni 2006, Halaman 364-375, ISSN 0924-0136, DOI: 10.1016/j.jmatprotec.2005.04.038. ( http://web.archive.org/web/20101129064616/http://www.sciencedirect.com:80/science/article/B6TGJ-4GYNY34-2/2/06b80c58de16b0bdb37f5bdea5a1e94a )

- ^ Daniela Almeida Streitwieser, Nadja Popovska, Helmut Gerhard, Gerhard Emig, Penerapan teknik infiltrasi dan reaksi uap kimia (CVI-R) untuk pembuatan keramik SiC biomorfik berpori tinggi yang berasal dari kertas, Jurnal Masyarakat Keramik Eropa, Volume 25 , Edisi 6, Maret 2005, Halaman 817-828, ISSN 0955-2219, DOI: 10.1016/j.jeurceramsoc.2004.04.006. ( http://web.archive.org/web/20101129064635/http://www.sciencedirect.com:80/science/article/B6TX0-4CP6B6X-2/2/e59d0e017712a874e951cb8e8fa2d4e2 )

- ^ Hisaichi Ohnabe, Shoju Masaki, Masakazu Onozuka, Kaoru Miyahara, Tadashi Sasa, Potensi penerapan komposit matriks keramik pada komponen mesin aero, Komposit Bagian A: Sains Terapan dan Manufaktur, Volume 30, Edisi 4, April 1999, Halaman 489-496 , ISSN 1359-835X, DOI: 10.1016/S1359-835X(98)00139-0. ( http://web.archive.org/web/20101129064628/http://www.sciencedirect.com:80/science/article/B6TWN-3VY0BV6-H/2/0b3157af61fed5028e95b701f7145815 )