L'estrusione di film in bolla è una tecnologia che rappresenta il metodo più comune per produrre film di plastica W , in particolare per l'industria dell'imballaggio [1] . Il processo prevede l'estrusione di un tubo di polimero fuso W attraverso uno stampo e il gonfiaggio fino a raggiungere diverse volte il suo diametro iniziale per formare una sottile bolla di pellicola. Questa bolla viene quindi compressa e utilizzata come pellicola piatta o può essere trasformata in sacchetti. Solitamente con questo processo viene utilizzato il polietilene W e altri materiali possono essere utilizzati come miscele con questi polimeri. [1] Uno schema di una catena di polietilene è mostrato nella Figura 1 a destra.

Contenuti

Teoria di base sui polimeri

Nella fase di raffreddamento dell'estrusione della pellicola soffiata, la massa fusa amorfa e trasparente cristallizza W per formare una pellicola traslucida, opaca o opaca. Il punto in cui inizia l'opacità nella bolla è noto come linea del gelo.

L'altezza della linea di gelo è controllata da diversi parametri: il flusso d'aria, la velocità della pellicola e la differenza di temperatura tra la pellicola e l'ambiente circostante. [2] Le proprietà del film, come resistenza alla trazione, resistenza alla flessione, tenacità e proprietà ottiche, cambiano drasticamente a seconda dell'orientamento delle molecole. [2] Man mano che le proprietà di direzione trasversale o del telaio aumentano, le proprietà di direzione della macchina o longitudinale diminuiscono. Ad esempio, se tutte le molecole fossero allineate nella direzione della macchina, sarebbe facile strappare la pellicola in quella direzione e molto difficile nella direzione trasversale.

Il processo di soffiatura del film

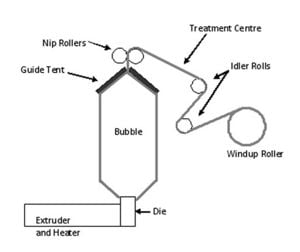

Tipicamente, l'estrusione del film in bolla viene effettuata verticalmente verso l'alto, tuttavia i processi di estrusione orizzontale e verso il basso stanno diventando sempre più comuni [3] [2] La Figura 2 mostra uno schema dell'impostazione per l'estrusione del film in bolla. Questa procedura si compone di quattro passaggi principali:

- Il materiale polimerico inizia sotto forma di pellet, che vengono successivamente compattati e fusi per formare un liquido W continuo e viscoso . [4] Questa plastica fusa viene quindi forzata, o estrusa , attraverso una matrice anulare.

- L'aria viene iniettata attraverso un foro al centro della matrice W e la pressione fa sì che il materiale fuso estruso si espanda in una bolla. L'aria che entra nella bolla sostituisce l'aria che ne esce, in modo che venga mantenuta una pressione uniforme e costante per garantire uno spessore uniforme del film. [3]

- La bolla viene tirata continuamente verso l'alto dallo stampo e un anello di raffreddamento soffia aria sulla pellicola. Il film può anche essere raffreddato dall'interno utilizzando il raffreddamento a bolle interne. Ciò riduce la temperatura all'interno della bolla, pur mantenendo il diametro della bolla. [2]

- Dopo la solidificazione W sulla linea di congelamento, la pellicola si sposta in una serie di rulli di pressione che comprime la bolla e la appiattisce in due strati di pellicola piatta. I rulli di estrazione trascinano la pellicola sui rulli di avvolgimento. La pellicola passa attraverso i rulli folli durante questo processo per garantire che vi sia una tensione uniforme nella pellicola. Tra i rulli pressori e i rulli avvolgitori, la pellicola può passare attraverso un centro di trattamento, a seconda dell'applicazione. Durante questa fase, la pellicola può essere tagliata per formare una o due pellicole, oppure trattata superficialmente. [2]

Vantaggi

La pellicola soffiata generalmente ha un migliore equilibrio di proprietà meccaniche rispetto alle pellicole colate o estruse perché viene stirata sia nella direzione trasversale che in quella della macchina. Le proprietà meccaniche del film sottile includono resistenza alla trazione e alla flessione e tenacità. Le proprietà quasi uniformi in entrambe le direzioni consentono la massima tenacità del film. [1] [5]

L'estrusione di film in bolla può essere utilizzata per realizzare un film di grandi dimensioni, due più piccoli o tubi che possono essere trasformati in sacchetti. Inoltre, una fustella può realizzare molte larghezze e dimensioni diverse senza rifiniture significative. Questo elevato livello di flessibilità nel processo porta a meno materiale di scarto e ad una maggiore produttività. Le pellicole soffiate richiedono inoltre temperature di fusione inferiori rispetto all'estrusione colata. Misurata all'apertura dello stampo, la temperatura del film colato è di circa 220°C, [6] mentre la temperatura del film soffiato è di circa 135°C. [7] Inoltre, il costo dell'attrezzatura è pari a circa il 50% di una linea W cast . [2]

Svantaggi

Il film soffiato ha un processo di raffreddamento meno efficace rispetto al film piatto. Il raffreddamento del film piatto viene effettuato mediante rulli di raffreddamento o acqua, [5] che hanno capacità termiche specifiche significativamente più elevate rispetto all'aria utilizzata nel processo di raffreddamento del film soffiato. La maggiore capacità termica specifica W consente alla sostanza di assorbire più calore con una minore variazione della temperatura della sostanza. Rispetto alla pellicola fusa, la pellicola soffiata presenta un metodo più complicato e meno accurato per controllare lo spessore del film; il film cast ha una variazione di spessore dall'1 al 2% rispetto al 3-4% del film soffiato. [2] Le resine utilizzate per la colata hanno tipicamente un indice di flusso di fusione inferiore, [2] che è la quantità di polimero che può essere forzata attraverso uno stampo standard in 10 minuti secondo una procedura standard. [8] L'indice di fluidità per il film cast è di circa 5,0 g/10 min [9] mentre per il film soffiato è di circa 1,0 g/10 min. [10] Di conseguenza, le velocità di produzione della pellicola cast sono più elevate: le linee di pellicola cast possono raggiungere velocità di produzione fino a 300 m/min mentre le linee di pellicola soffiata sono solitamente meno della metà di questo valore. [11] Infine, la pellicola fusa ha proprietà ottiche migliori, tra cui trasparenza W , foschia e lucentezza.

Problemi comuni

- Intrappolamento di aria tra gli strati di pellicola e i rulli: ciò potrebbe causare graffi o grinze della pellicola o problemi di lavorazione durante l'avvolgimento della pellicola a causa della riduzione dell'attrito. Una possibile soluzione a questo problema è l'utilizzo del vuoto per rimuovere l'aria intrappolata o l'utilizzo di rulli di avvolgimento con una scanalatura a forma di diamante nella copertura in gomma per aumentare la superficie e diminuire la quantità di aria intrappolata nella pellicola. [2]

- Grandi fluttuazioni di uscita dalla trafila: ciò causa variazioni di spessore e può essere prevenuta mantenendo pulito l’estrusore e utilizzando pellet di forma più uniforme nell’estrusore. [12]

- Fratture della fusione: appaiono come rugosità o linee ondulate sulla superficie della pellicola e possono essere eliminate riducendo la viscosità del polimero fuso. Ciò può essere fatto aumentando la temperatura di fusione o aggiungendo un lubrificante interno alla composizione del materiale. [12]

- Variazioni di spessore nel film: questo può essere evitato centrando la filiera nella linea di estrusione prima di ogni ciclo, regolando la velocità dell'aria del sistema di raffreddamento o utilizzando i labbri della filiera riscaldati. [12]

- Linee di fustellatura sulla superficie della pellicola: questo difetto riduce l'aspetto estetico della pellicola, riduce le proprietà ottiche e indebolisce le proprietà meccaniche come la resistenza allo strappo. Questo di solito può essere evitato pulendo regolarmente le superfici interne dello stampo e rifinendo le superfici di flusso graffiate o irruvidite. [12]

- Gel: questi difetti sono piccoli globuli duri incapsulati nella pellicola o attaccati sulla superficie della pellicola e riducono l'aspetto estetico della pellicola e causano punti di concentrazione di stress che possono provocare guasti prematuri. Questi sono causati dal surriscaldamento fino al punto di degradazione del polimero nello stampo e possono quindi essere evitati pulendo regolarmente le superfici interne dello stampo. [12]

Ottimizzazione del processo

Coestrusione

Un modo per migliorare l’ efficienza della linea di estrusione di film in bolla è implementare la coestrusione. Questo è il processo di estrusione di due o più materiali contemporaneamente attraverso un'unica filiera. Gli orifizi nello stampo sono disposti in modo tale che gli strati si uniscano prima del raffreddamento. [2] Questo processo fa risparmiare tempo perché estrude due o più strati contemporaneamente e fornisce un metodo con meno passaggi per produrre pellicole multistrato. La velocità di produzione per un film multistrato coestruso di tre strati è di circa 65 m/min, [13] e la velocità di produzione per un singolo strato di film soffiato è di circa 130 m/min. [11] Pertanto, per produrre 10.000 m di una pellicola multistrato a tre strati, occorrerebbero quasi 4 ore utilizzando un processo di pellicola soffiata a strato singolo e solo 2 ore e mezza utilizzando il processo di coestrusione. Inoltre, la pellicola prodotta dal processo a strato singolo richiederebbe un passaggio aggiuntivo per incollare insieme gli strati utilizzando una sorta di adesivo. La coestrusione è il mezzo meno costoso per produrre film stratificati e il sistema di coestrusione è in grado di effettuare rapidi cambi per ridurre al minimo i tempi di fermo della linea di produzione. [14]

Ridurre al minimo la temperatura di fusione

L'efficienza dell'estrusione del film in bolla può essere migliorata riducendo al minimo la temperatura del polimero fuso. La riduzione della temperatura del materiale fuso fa sì che il materiale fuso richieda meno riscaldamento nell'estrusore. Le normali condizioni di estrusione hanno una temperatura di fusione a circa 190° C [15] nonostante il fatto che la temperatura del fuso debba essere solo di circa 135° C. [7] Tuttavia, non è sempre pratico ridurre di tanto la temperatura di fusione. Diminuendo la temperatura di fusione da 2 a 20°C, il carico del motore può essere ridotto dall'1 al 10% circa. [16] Inoltre, la riduzione della temperatura del fuso comporta una minore necessità di raffreddamento, quindi si riduce l'uso del sistema di raffreddamento. Inoltre, la rimozione del calore dalla bolla è solitamente il fattore limitante della velocità in questo processo di estrusione, quindi avendo meno calore nel polimero da rimuovere, la velocità del processo può essere aumentata, ottenendo così una maggiore produttività. Un modo per mantenere la temperatura del materiale fuso al minimo è scegliere un estrusore adatto alle condizioni di lavorazione specifiche, come il materiale del materiale fuso, la pressione e la produttività. [12]

Labbra della filiera di estrusione riscaldate

In genere, le soluzioni alle fratture della fusione comportano la riduzione della produzione o l'aumento della temperatura della fusione per ridurre lo stress di taglio nell'estrusore. Entrambi questi metodi non sono ideali perché entrambi riducono l'efficienza della linea di film soffiato. I labbri riscaldati della matrice di estrusione possono risolvere questo problema. Questo metodo di riscaldamento mirato consente agli estrusori di film di funzionare a velocità di produzione più elevate con spazi tra gli stampi più stretti, eliminando al tempo stesso le fratture della fusione. [17] Il calore diretto viene applicato alla superficie del polimero fuso mentre esce dallo stampo in modo da ridurre la viscosità. Pertanto, le fratture della fusione, che si verificano quando si tenta di estrudere una quantità eccessiva di polimero in una sola volta, non fungeranno più da fattore limitante per l’aumento della velocità di produzione. [17] Inoltre, i labbri riscaldati dello stampo consumano meno energia rispetto all'aumento della temperatura di fusione perché viene riscaldata solo la superficie della massa fusa e non la maggior parte del liquido. Un altro vantaggio derivante dall'utilizzo dei labbri riscaldati della matrice è che le variazioni di spessore possono essere controllate aggiungendo calore a determinate aree lungo la circonferenza della matrice per rendere la pellicola in quella posizione più sottile. Ciò garantirebbe che non venga utilizzato materiale in eccesso. [18]

Applicazioni

- Film agricolo

- Borse

- Imballaggi industriali, film termoretraibile W , film estensibile

- Imballaggio per il consumo, involucro per alimenti, imballaggio per il trasporto (mostrato nella Figura 3)

- Laminazione della pellicola W

- Pellicola barriera

- Pellicola multistrato W

- Sono state condotte ricerche per esplorare l'incorporazione dell'estrusione di film soffiato nella produzione su larga scala di film di nanotubi di carbonio W e di nanofili W [19] [20]

Riferimenti

- ↑Salta a:1.0 1.1 1.2 Wiki sulla plastica. "Estrusione di film in bolla". Wiki della plastica. 2008. 6 novembre 2008. < http://web.archive.org/web/20170723214049/http://plastics.inwiki.org:80/Blown_film_extrusion >.

- ↑Salta a:2.0 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 Giles, Harold F. Jr., John R. Wagner Jr. e Eldridge M. Mount III. Estrusione: guida e manuale per la lavorazione definitiva. New York: William Andrew Publishing, 2005.

- ↑Salta a:3.0 3.1 Chanda, Manas e Salil K. Roy. Manuale sulla tecnologia delle materie plastiche, 4a ed. Florida: CRC Press, 2007.

- ^ Callister, William D. Jr. Scienza dei materiali e ingegneria Un'introduzione. 6a ed. Massachusetts: John Wiley & Sons Inc, 2003.

- ↑Salta a:5.0 5.1 Rosato, Donald V. Enciclopedia concisa della plastica. Massachusetts: Kluwer Academic Publishers, 2000.

- ↑ Van, Der Molen Theodorus Jacobu. "Processo per la produzione di film cast da polietilene ad alta densità." Brevetto Europeo EP0278569. Agosto 1988.

- ↑Salta a:7.0 7.1 Van, Der Molen Theodorus Jacobu. "Processo per la preparazione del film soffiato e del film orientato." Brevetto Europeo EP0156130. Settembre 1991.

- ^ Chui, QSH et al. "Un confronto interlaboratorio dell'indice di fluidità: aspetti rilevanti per i laboratori partecipanti." Test sui polimeri. vol. 26, Iss.5 (agosto 2007):576-586

- ↑ Ebnesajjad, Sina. Fondere i fluoropolimeri processabili. New York: William Andrew Inc, 2003.

- ^ Chang, AC et al. "Meccanismi di strappo duttile nel film soffiato da miscele di polietilene e polipropilene ad alta resistenza del fuso." Polimero. vol. 43, Iss.24 (novembre 2002): 6515-6526

- ↑Salta a:11.0 11.1 Dyson, RW Engineering Polymers. New York: Chapman e Hall, 1990.

- ↑Salta a:12.0 12.1 12.2 12.3 12.4 12.5 Cantore, Kirk. Estrusione di film in bolla: un'introduzione. Ohio: Hanser Editori, 2006.

- ^ Carneiro, OS, R. Reis e JA Covas. "Produzione su piccola scala di film soffiato coestruso e biorientato." Test sui polimeri. vol. 27 Iss. 4 (giugno 2008): 527-537

- ^ Cook, Warren R. "Apparecchio di coestrusione". Brevetto statunitense 5324187. Giugno 1994

- ^ Dowd, Laurence E. "Estrusione di film soffiato". Brevetto statunitense 4632801. Dicembre 1986

- ^ Shannon, Porter C. "Pellicole di polietilene". Brevetto statunitense 7101629. Settembre 2006.

- ↑Salta a:17.0 17.1 Bentivoglio, Alfredo. "Sistema a labbra riscaldate." Brevetto canadese CA 2204548. Giugno 2001.

- ^ Moriarity, Gregory J. "Labbri della matrice riscaldati per il controllo degli spessori dei film polimerici estrusi." Brevetto statunitense 6273701. Agosto 2001.

- ↑ Dalton, Alan e Izabela Jurewicz. "La nanotecnologia incontra la bollalogia." Natura Nanotecnologia. vol. 2 (giugno 2007): 339-340

- ^ Yu, Guihua, Anyuan Cao e Charles M. Lieber. "Film a bolle soffiate di ampia area di nanofili allineati e nanotubi di carbonio". Natura Nanotecnologia. vol. 2 (maggio 2007): 372-377.